Paslanmaz çelik 316L toz mükemmel korozyon direnci, mekanik özellikleri ve biyouyumluluğu nedeniyle birçok uygulama için popüler bir malzeme seçimidir. Bu kılavuz, özellikleri, üretim yöntemleri, uygulamaları, tedarikçileri ve daha fazlası dahil olmak üzere 316L toz hakkında ayrıntılı bir genel bakış sağlar.

Paslanmaz Çelik 316L Tozuna Genel Bakış

Paslanmaz çelik 316L toz, gelişmiş korozyon direnci için molibden içeren bir paslanmaz çelik alaşımı türüdür. "L", kaynaklanabilirliği artıran düşük karbon içeriğini ifade eder.

316L tozun bazı temel özellikleri ve karakteristikleri şunlardır:

- Özellikle çukurlaşma ve çatlak korozyonuna karşı mükemmel korozyon direnci

- Yüksek mukavemet ve iyi süneklik

- Üstün biyouyumluluk ve tıbbi implantlar için uygunluk

- Manyetik olmayan östenitik yapı

- Yüksek sıcaklıklarda yüksek oksidasyon ve sürünme direnci

- Çeşitli partikül boyutlarında ve morfolojilerinde mevcuttur

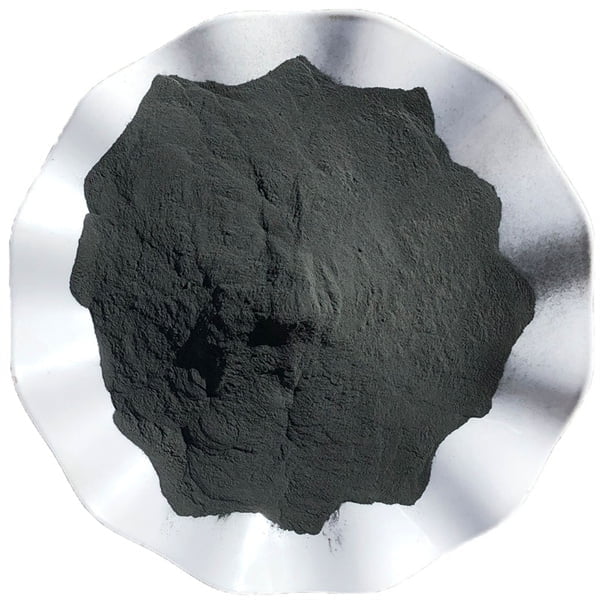

316L tozu gaz atomizasyonu, su atomizasyonu ve diğer yöntemlerle üretilebilir. Toz üretim süreci, partikül şekli, boyut dağılımı, akışkanlık ve daha fazlası gibi toz özelliklerini etkiler.

İşte farklı 316L toz tiplerinin ve tipik uygulamalarının bir karşılaştırması:

| Toz Tipi | Parçacık Boyutu | Morfoloji | Uygulamalar |

|---|---|---|---|

| Gaz atomize | 15-150 μm | Küresel | Katmanlı üretim, MIM |

| Atomize su | 10-300 μm | Düzensiz, dendritik | Metal enjeksiyon kalıplama |

| Plazma atomize | <100 μm | Küresel | Katmanlı üretim |

| Elektrolitik | <150 μm | Dendritik, dikenli | Katmanlı üretim, presleme |

| Karbonil | <10 μm | Küresel | Toz metalurjisi, presleme |

316L toz, mukavemet, korozyon direnci ve biyouyumluluk kombinasyonu nedeniyle değerlidir. Başlıca uygulamalardan bazıları şunlardır:

- Katmanlı üretim - Seçici lazer eritme, doğrudan metal lazer sinterleme, bağlayıcı püskürtme

- Metal enjeksiyon kalıplama - Ortopedik implantlar gibi küçük, karmaşık parçalar

- Pres ve sinter - Filtreler, gözenekli yapılar, kendinden yağlamalı rulmanlar

- Yüzey kaplama - Aşınma ve korozyon direncini artırmak için

- Lehimleme ve kaynak - Dolgu malzemesi olarak

Burada 316L tozun farklı üretim süreçlerinde nasıl kullanıldığına dair genel bir bakış yer almaktadır:

| Üretim Süreci | 316L Toz Nasıl Kullanılır |

|---|---|

| Katmanlı üretim | Toz yatağı, 3D parçalar oluşturmak için lazerle seçici olarak eritilir |

| Metal enjeksiyon kalıplama | Toz bağlayıcı ile karıştırılır, kalıplanır, ardından sinterlenir |

| Pres ve sinter | Toz preslenerek şekillendirilir ve ardından sinterlenir |

| Yüzey kaplama | Termal püskürtme, lazer kaplama vb. yöntemlerle yüzeye püskürtülür veya kaynaştırılır. |

| Lehimleme ve kaynak | Birleştirme için dolgu malzemesi olarak kullanılır |

Tozlardan elde edilen ultra ince tane yapısı ve homojen kıvam, 316L'yi havacılık, tıp, kimyasal işleme ve daha birçok alandaki kritik uygulamalar için ideal bir malzeme haline getirir.

316L Paslanmaz Çelik Tozunun Özellikleri

| Mülkiyet | Açıklama | Impact on Usability |

|---|---|---|

| Kimyasal Bileşim | Primarily composed of iron (Fe), chromium (Cr) (16-18%), nickel (Ni) (10-12%), molybdenum (Mo) (2-3%), with minor additions of silicon (Si), manganese (Mn), phosphorus (P), sulfur (S), nitrogen (N). Low carbon content (less than 0.03%) | The high chromium content grants excellent corrosion resistance, especially against pitting and crevice corrosion. Nickel enhances strength and ductility, while molybdenum improves resistance to localized attacks, particularly by chlorides. Low carbon minimizes the risk of carbide precipitation during welding or high-temperature processes. |

| Partikül Boyutu ve Dağılımı | Measured in micrometers (µm), with a typical range of 15-50 µm. The distribution of particle sizes within this range is crucial. | Particle size and distribution significantly influence flowability, packing density, and the final product’s mechanical properties. Finer particles generally offer better surface finish but can be challenging to handle due to poor flowability. A well-controlled distribution with a mix of particle sizes optimizes packing and minimizes voids in the final product. |

| Görünür Yoğunluk & Tap Yoğunluğu | Apparent density refers to the density of the powder as loosely poured. Tap density is measured after tapping the powder container to achieve a denser packing. Units are typically g/cm³. | The difference between apparent and tap density reflects powder flowability. A higher tap density relative to apparent density indicates better flow characteristics, essential for efficient powder bed creation in Additive Manufacturing processes. |

| Akışkanlık | The ease with which powder flows under its own weight. Measured using techniques like the Hall Flowmeter or Carr Index. | Good flowability allows for uniform powder spreading and minimizes segregation (separation of different particle sizes) during handling and deposition. This translates to consistent density and properties in the final product. |

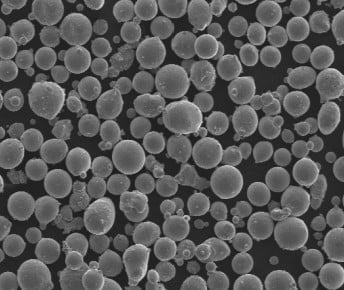

| Küresellik ve Morfoloji | Sphericity refers to how closely a particle resembles a perfect sphere. Morphology describes the overall shape of the particles (spherical, angular, irregular). | Spherical particles typically flow better and pack more densely compared to irregular shapes. However, some applications might benefit from a specific particle morphology to achieve desired surface texture or interlocking of particles. |

| Melting Point & Range | Around 1400°C (2552°F). The melting range can vary slightly depending on the specific powder composition. | The melting point is crucial for determining the appropriate processing temperatures in techniques like sintering or Additive Manufacturing. |

| Termal İletkenlik | Approximately 16 W/mK. | Thermal conductivity influences heat transfer within the powder bed during processing. This can impact factors like cooling rates, residual stresses, and the formation of undesirable phases in the final product. |

| Sinterleme Davranışı | The ability of the powder particles to bond together during a high-temperature heating process (sintering) to form a solid object. | Sintering behavior depends on factors like particle size distribution, powder surface chemistry, and sintering parameters. Well-controlled sintering allows for densification of the powder bed, achieving the desired mechanical properties in the final product. |

| Korozyon Direnci | Inherits excellent corrosion resistance from its bulk counterpart, 316L stainless steel. Offers resistance to a wide range of environments, including oxidizing acids, reducing acids, and salt spray. | The molybdenum content in 316L powder provides superior resistance to pitting corrosion, particularly in chloride-containing environments, compared to 304L stainless steel powder. This makes it suitable for applications demanding high corrosion resistance. |

316L Toz için Üretim Yöntemleri

| Yöntem | Açıklama | Parçacık Özellikleri | Avantajlar | Dezavantajlar | Uygulamalar |

|---|---|---|---|---|---|

| Gaz Atomizasyonu | Molten 316L steel is injected into a high-velocity inert gas stream, breaking it into fine droplets that rapidly solidify into spherical particles. | – Spherical shape – Tight size distribution (15-45 microns) – Excellent flowability – High packing density | – Consistent quality – Good for Additive Manufacturing (AM) processes like Laser Beam Melting (LBM) and Electron Beam Melting (EBM) | – High energy consumption – Potential for oxygen and nitrogen pickup | – Aerospace components (turbine blades, heat exchangers) – Medical implants (due to biocompatibility) – High-performance automotive parts |

| Su Atomizasyonu | Similar to gas atomization, but uses a high-pressure water jet to break the molten metal. | – Irregular shape with some satellites (fused particles) – Broader size distribution (10-100 microns) – Lower flowability compared to gas atomization | – More cost-effective than gas atomization – Suitable for applications where spherical shape is less critical | – Higher oxygen content due to water interaction – May require additional post-processing for AM | – Fluidized bed reactors (catalyst carriers) – Metal Injection Molding (MIM) feedstock |

| Plazma Atomizasyonu | Employs a high-temperature, high-velocity plasma torch to melt and atomize the 316L steel feedstock. | – Highly spherical shape – Tight size distribution with finer particles possible (down to 5 microns) – Excellent flowability | – Superior quality for demanding AM applications – Can achieve finer powders for intricate features | – Highest energy consumption among the three methods – Requires specialized equipment | – High-performance turbine blades – Microfluidic components – Biomedical implants requiring high surface finish |

| Mekanik Alaşımlama | Solid elemental or pre-alloyed powders are blended and milled together in a high-energy ball mill to achieve a uniform 316L composition. | – Irregular shape with angular facets – Wide size distribution – Lower flowability | – Highly customizable for creating unique alloy compositions not achievable with other methods | – Longer processing time compared to atomization techniques – May require additional steps to improve flowability for AM | – Specialized components requiring specific material properties – Development of new alloys for AM |

| Elektroliz | An aqueous-based process where a 316L anode dissolves into the electrolyte solution, and the metal ions are deposited as powder on the cathode. | – Spherical or dendritic shapes – Wide size distribution – Can be porous | – Highly pure powders achievable – Potential for near-net shape manufacturing | – Limited production capacity – Relatively slow process | – Biomedical implants requiring high purity – Catalyst supports – Specialized applications demanding specific powder properties |

316L Paslanmaz Çelik Tozu Uygulamaları

| Endüstri | Uygulama | Kaldıraçlı Mülkler | Ek Notlar |

|---|---|---|---|

| Medikal & Dental | * Implants (knee, hip, dental) * Surgical instruments * Prosthetics | * Biocompatible (safe for body contact) * Excellent corrosion resistance * High strength * Formability for complex designs | * 316L minimizes risk of rejection and infection. * Powder allows for creation of porous structures for bone ingrowth. * Can be sterilized for safe surgical use. |

| Gıda İşleme | * Vessels * Tubing * Valves * Fittings * Fasteners | * Superior corrosion resistance to food acids and brines * Easy to clean and maintain * Meets hygiene and safety standards | * 316L ensures food quality and prevents contamination. * Smooth surfaces minimize bacterial harborage points. * Withstands repeated cleaning cycles. |

| Denizcilik | * Propeller shafts * Diesel engine parts * Deck equipment | * Exceptional resistance to saltwater corrosion * High mechanical strength * Durability in harsh environments | * 316L extends lifespan of critical marine components. * Maintains structural integrity under stress and heavy loads. * Performs reliably in varying temperatures. |

| Kimya ve Petrokimya | * Reaction vessels * Piping systems * Valves * Pumps | * Impervious to a wide range of chemicals * High temperature resistance * Pressure tolerance | * 316L can handle aggressive chemicals without degradation. * Withstands high processing temperatures for efficient reactions. * Suitable for high-pressure environments in refineries and plants. |

| Havacılık ve Uzay | * Aircraft engine components * Fluid control systems * Structural parts | * High strength-to-weight ratio * Excellent mechanical properties at elevated temperatures * Corrosion resistance in challenging environments | * 316L reduces weight for improved fuel efficiency. * Maintains performance under extreme heat and pressure. * Resists corrosion from jet fuel and other aerospace fluids. |

| Otomotiv | * Exhaust components * Engine parts * Trim and decorative elements | * High-temperature resistance * Formability for complex shapes * Corrosion resistance for extended lifespan | * 316L can withstand hot exhaust gases without warping. * Can be formed into intricate exhaust manifolds and pipes. * Resists corrosion from road salts and harsh weather conditions. |

| Tüketim Malları | * Watches * Jewelry * Cutlery * Household appliances | * Aesthetic appeal due to polished finish * High strength and wear resistance * Corrosion resistance for easy cleaning and hygiene | * 316L offers a sleek, luxurious look for high-end goods. * Utensils and appliances maintain sharpness and durability. * Easy to maintain a clean and hygienic surface. |

| İnşaat | * Architectural cladding * Fasteners * Railings * Hardware | * Corrosion resistance for outdoor applications * High strength and weatherability * Aesthetic appeal for modern designs | * 316L can withstand harsh weather conditions without rusting. * Maintains structural integrity and functionality over time. * Offers a sleek, contemporary look for architectural elements. |

Teknik Özellikler ve Standartlar

316L toz bileşimi, kalitesi ve özellikleri çeşitli uluslararası spesifikasyonlar ve standartlar tarafından yönetilir.

ASTM Standartları

- ASTM A240 - Basınçlı kaplar ve genel uygulamalar için krom ve krom-nikel paslanmaz çelik levha, sac ve şerit standardı. 316L alaşımı için bileşim sınırlarını ve mekanik özellikleri tanımlar.

- ASTM B822 - Metal tozlarının ve ilgili bileşiklerin ışık saçılımı ile parçacık boyutu dağılımı için standart test yöntemi. Toz boyutu dağılımını karakterize etmek için kullanılır.

- ASTM F3055 - Toz yatağı füzyon uygulamalarında kullanılmak üzere tasarlanmış katkılı üretim nikel alaşım tozu için standart şartname. 316L dahil olmak üzere AM nikel alaşım tozu için katı gereksinimleri tanımlar.

- ASTM F3049 - Katmanlı üretim süreçlerinde kullanılan metal tozlarının özelliklerinin karakterize edilmesine yönelik kılavuz. Akış, yoğunluk, morfoloji vb. özelliklerin ölçülmesine ilişkin rehberlik sağlar.

Diğer Standartlar

- ISO 9001 - Metalik tozların üretimi için kalite yönetimi

- ISO 13485 - Tıbbi uygulamalara yönelik metalik tozlar için kalite yönetimi

- ASME Kazan ve Basınçlı Kaplar Kodu - Basınçlı kap uygulamaları için malzeme gereksinimleri

Saygın 316L toz tedarikçileri ISO ve ASTM standartlarına göre onaylanmış kalite sistemlerine sahiptir. Uyumluluğu sağlamak için lot izlenebilirliği ve kapsamlı testler yapılmaktadır.

316L Toz Tedarikçileri

316L paslanmaz çelik tozunun önde gelen küresel tedarikçilerinden bazıları şunlardır:

| Şirket | Üretim Yöntemleri | Toz Çeşitleri | Parçacık Boyutu |

|---|---|---|---|

| Sandvik | Gaz atomizasyonu | Osprey® 316L | 15-45 μm |

| LPW Teknoloji | Gaz atomizasyonu | LPW 316L | 15-63 μm |

| Carpenter | Gaz atomizasyonu | Marangoz 316L | 15-150 μm |

| Höganäs | Su atomizasyonu | 316L | 10-45 μm |

| CNPC | Gaz, su atomizasyonu | 316L | 10-150 μm |

| Pometon | Gaz, su atomizasyonu | 316L | 10-150 μm |

| ATI | Gaz atomizasyonu | 316L | 10-63 μm |

316L toz fiyatlandırması aşağıdaki gibi faktörlere bağlıdır:

- Toz kalitesi, bileşimi, partikül boyutu ve morfolojisi

- Üretim yöntemi

- Sipariş miktarı ve parti büyüklüğü

- Kalite kontrol ve test düzeyi

- Paketleme ve teslimat gereksinimleri

Gaz atomize 316L toz için gösterge niteliğindeki fiyatlandırma, standart siparişler için kg başına $50-100 aralığındadır. Özel gereksinimleri olan özel siparişler daha pahalı olabilir.

Bir 316L toz tedarikçisi seçerken dikkat edilmesi gereken bazı önemli hususlar şunlardır:

- Toz özellikleri - partikül boyutu dağılımı, morfoloji, akışkanlık vb. uygulama ihtiyaçlarına uygun olmalıdır

- Spesifikasyonlara göre tutarlı kalite ve kompozisyon

- Güvenilir tedarik zinciri ve lojistik

- Uluslararası standartlara ve sertifikalara uygunluk

- Teknik uzmanlık ve müşteri hizmetleri

- Fiyatlandırma ve minimum sipariş miktarı

Önde gelen 316L toz üreticileri, AM, MIM ve diğer uygulamalara uygun tozları sıkı kalite kontrolüyle üretme konusunda onlarca yıllık deneyime sahiptir.

316L Toz için Tasarım Hususları

Design Considerations for 316L Stainless Steel Powder

| Aspect | Dikkate alma | Impact on Printed Part | Tavsiyeler |

|---|---|---|---|

| Duvar Kalınlığı | Minimum thickness should be 0.8-1 mm | Parts with thinner walls may be weak and prone to cracking. | * Design walls at least 1 mm thick for optimal strength. * Consider using internal ribs or lattices for reinforcement in thin sections. * For parts requiring minimal wall thickness, explore alternative AM processes with higher resolution. |

| Overhangs & Angles | Sharp corners and unsupported overhangs can lead to warping and delamination. | * Minimize sharp corners by incorporating fillets and curves. * Design overhangs with angles between 30-45 degrees for better support. * Utilize strategically placed support structures during printing to prevent drooping. | |

| Surface Finish & Orientation | Powder characteristics and layer orientation can influence surface texture. | * Understand how powder size and morphology affect surface roughness. * Consider part orientation to minimize layering visibility on critical surfaces. * Post-processing techniques like polishing or bead blasting can improve surface finish. | |

| Gözeneklilik | Air pockets trapped within the part can compromise mechanical properties. | * Optimize printing parameters like laser power and scan speed to achieve high density. * Explore techniques like Hot Isostatic Pressing (HIP) to further minimize porosity. * Design internal channels or venting holes to facilitate powder removal during printing. | |

| Stress Management | Residual stresses from the printing process can lead to warping or cracking. | * Utilize support structures strategically to minimize stress concentration points. * Design features like fillets and gradual transitions to reduce stress build-up. * Consider post-printing heat treatment for stress relief annealing. | |

| Boyutsal Doğruluk | Powder size distribution and shrinkage during sintering can affect final dimensions. | * Account for shrinkage rates (typically around 20%) when designing the model. * Utilize design for additive manufacturing (DfAM) principles to optimize printability and minimize dimensional deviations. * Print test parts to calibrate printing parameters and ensure dimensional accuracy. | |

| Destek Yapıları | Temporary structures needed for complex geometries can leave marks. | * Design support structures with minimal contact area to minimize removal marks. * Explore dissolvable support materials for easier post-processing. * Optimize support structure design for efficient material usage and easy removal. | |

| Toz Giderme | Unremoved powder trapped inside cavities can affect functionality. | * Design internal channels or drainage holes to facilitate powder removal. * Utilize angled features and venting strategies to prevent powder entrapment. * Optimize printing parameters to minimize powder sticking and improve flowability. |

316L Parçaların Sonradan İşlenmesi

Post-Processing of 316L Stainless Steel Parts

| Süreç | Açıklama | Avantajlar | Dikkate Alınması Gerekenler |

|---|---|---|---|

| Destek Kaldırma | Removing temporary structures used during printing. | * Essential for achieving final part geometry. * Allows access to internal features. | * Selection of removal method depends on support material type (manual, mechanical, chemical dissolution). * Careful handling is required to avoid damaging the part. |

| Isıl İşlem | * Stress Relief Annealing: Reduces residual stresses from printing to improve dimensional stability and prevent cracking. * Çözelti Tavlama: Refines microstructure for enhanced mechanical properties and corrosion resistance. | * Optimizes performance and longevity of the part. * Enables conformance to specific material specifications. | * Requires precise control of temperature and time based on part geometry and desired outcome. * Rapid cooling techniques like quenching may be necessary for solution annealing. |

| Shot Peening | Bombarding the surface with small metal spheres to create a compressive stress layer. | * Improves fatigue strength and wear resistance. * Enhances resistance to stress corrosion cracking. | * Selection of shot media and blasting parameters depends on desired surface finish and depth of effect. * Excessive peening can introduce surface roughness. |

| Pickling & Passivation | Chemical cleaning process to remove surface contaminants and improve corrosion resistance. | * Essential for parts exposed to harsh environments. * Creates a passive oxide layer for enhanced corrosion protection. | * Selection of pickling and passivating solutions depends on material grade and surface condition. * Improper handling of chemicals requires appropriate safety precautions. |

| Machining & Finishing | Traditional subtractive techniques for achieving precise dimensions, tolerances, and surface finishes. | * Enables creation of features not achievable with AM. * Improves surface aesthetics and functionality. | * Requires additional machining expertise and equipment. * May introduce heat and stress that necessitate further post-processing. |

| Parlatma | Mechanical or chemical methods for achieving a smooth, reflective surface. | * Enhances aesthetic appeal for decorative applications. * Improves surface hygiene for medical devices. * Reduces surface roughness for improved wear resistance. | * Selection of polishing method depends on desired level of finish. * Excessive polishing can remove material and alter part dimensions. |

| Elektrokaplama | Depositing a thin layer of another metal onto the surface for enhanced properties. | * Improves electrical conductivity, wear resistance, or corrosion resistance. * Offers decorative finishes like chrome or gold plating. | * Requires specialized equipment and expertise for electroplating baths. * Plating thickness needs to be carefully controlled to avoid delamination. |

316L Parçalarda Sık Karşılaşılan Kusurlar

| Kusur | Açıklama | Neden | Etki | Hafifletme Stratejileri |

|---|---|---|---|---|

| Gözeneklilik | Air pockets trapped within the part during printing. | * Suboptimal laser power or scan speed. * Inadequate powder flowability. * Improper gas purging. | * Reduced mechanical strength, fatigue life, and corrosion resistance. * May create leakage paths in fluid applications. | * Optimize printing parameters for proper melting and density. * Pre-heat the powder bed to improve flow. * Utilize inert gas purging to minimize trapped air. * Consider post-processing techniques like Hot Isostatic Pressing (HIP) for further densification. |

| Füzyon Eksikliği | Incomplete melting between adjacent powder layers. | * Insufficient laser power density. * Inconsistent powder layer thickness. * Contamination on the powder surface. | * Weak interlayer bonding, leading to potential cracking and part failure. | * Calibrate laser power and scan speed for proper melting depth. * Ensure consistent powder layer thickness through proper recoating mechanisms. * Maintain a clean powder bed free from moisture or contaminants. |

| Balloning | Molten metal accumulating into excessive beads on the top surface. | * Excessive laser power density. * Improper scan speed. * Incorrect powder size distribution. | * Rough surface finish with poor aesthetics. * Potential for spatter and process instability. | * Reduce laser power or increase scan speed to prevent overheating. * Optimize scan patterns to avoid excessive dwell time on a single area. * Utilize a more uniform powder size distribution for consistent melting behavior. |

| Çatlaklar | Fractures in the part due to residual stresses or thermal shock. | * Rapid cooling during printing. * Insufficient stress relief post-processing. * Sharp corners or design features that concentrate stress. | * Compromised structural integrity and potential for part failure. | * Implement slower cooling rates during printing to minimize thermal gradients. * Perform stress relief annealing to reduce residual stresses. * Design features with smooth transitions and avoid sharp corners. |

| Çarpıklık | Distortion of the part from its intended geometry. | * Uneven thermal expansion and contraction during printing. * Inadequate support structures for complex geometries. * Residual stresses locked in the part. | * Dimensional inaccuracies and potential for part malfunction. | * Optimize printing parameters to minimize thermal gradients. * Utilize strategically placed support structures for proper support during printing. * Implement stress relief annealing to reduce warping tendencies. |

| Delaminasyon | Separation of layers within the part. | * Weak interlayer bonding due to lack of fusion. * Excessive moisture content in the powder. * Contamination on the powder bed. | * Loss of structural integrity and potential for part delamination. | * Ensure proper fusion between layers by optimizing printing parameters. * Maintain low powder moisture content through proper storage and handling. * Utilize a clean powder bed free from contaminants. |

316L Toz Tedarikçisi Nasıl Seçilir

İşte 316L paslanmaz çelik tozu için tedarikçi seçimine ilişkin adım adım bir kılavuz:

Adım 1: Başvuru Gerekliliklerini Belirleyin

- Hangi üretim sürecinin kullanılacağını düşünün - AM, MIM vb.

- Partikül boyutu, şekli, saflığı vb. gibi ihtiyaç duyulan kritik toz özelliklerini belirleyin.

- Parça özelliklerini göz önünde bulundurun - mekanik özellikler, hassasiyet, yüzey kalitesi vb.

Adım 2: Potansiyel Tedarikçileri Araştırın

- Uzun deneyime sahip lider 316L toz üreticilerini arayın

- Yetenekleri kontrol edin - üretim yöntemleri, toz çeşitleri, kalite kontrol testleri vb.

- Uygulamanızla ilgili vaka çalışmalarını ve müşteri yorumlarını inceleyin

Adım 3: Teknik Yetenekleri Değerlendirin

- 316L tozu uygulama ihtiyaçlarınıza göre özelleştirebilirler mi?

- AM, MIM veya diğer toz teknolojilerinde uzmanlıkları var mı?

- Dikey entegrasyon ve kalite kontrol düzeyleri nedir?

Adım 4: Hizmet Tekliflerini Değerlendirin

- Toz seçimi, uygulama geliştirme sırasında teknik destek

- Numune testi, deneme hizmetleri

- Sorulara yanıt verebilirlik, teslim süresi esnekliği

Adım 5: Sertifikaları ve Uyumluluğu İnceleyin

- Uluslararası kalite sertifikaları - ISO 9001, ISO 13485 vb.

- ASTM gibi toz bileşimi standartlarına uygunluk

- Lot izlenebilirliği, kapsamlı test ve dokümantasyon

Adım 6: Fiyatlandırmayı Karşılaştırın

- İstenilen partikül boyutu, kalite seviyesi, miktar için kg başına fiyat

- Minimum sipariş miktarı ve parti büyüklüğü gereksinimleri

- Nakliye/lojistik maliyetleri

Adım 7: Kullanılabilirliği ve Güvenilirliği Kontrol Edin

- İstikrarlı stok arzı ve talep dalgalanmalarını karşılama yeteneği

- Sipariş takibi ve izleme, şeffaf teslim süreleri

- Kanıtlanmış zamanında teslimat kaydı

Uygulama uzmanlığına, tutarlı ürün kalitesine ve duyarlı hizmete sahip bir tedarikçi seçmek, sorunsuz bir tedarik deneyimi sağlar.

316L Toz AM için Nasıl Optimize Edilir

Partikül Boyutunu AM Süreciyle Eşleştirin

- DMLS, SLM gibi toz yatağı füzyonu için 10-45 μm partiküller kullanın

- Boyut dağılımını optimize edin - çok geniş olması paketleme sorunlarına neden olabilir

- Daha ince 1-10 μm partiküller bağlayıcı püskürtme için daha uygundur

Yüksek Küresellik ve Akışkanlık Elde Edin

- Akışkanlık, tozun yayılmasını ve katman homojenliğini doğrudan etkiler

- Gaz atomizasyonu küresel, serbest akışlı tozlar üretir

- ASTM B213 standardına göre toz akışını test edin

Uydu Parçacıklarını En Aza İndirin

- Uyduları ve ince taneleri gidermek için eleme ve sınıflandırma kullanın

- Uydular topaklanmaya ve kusurlara neden olabilir

Kontrol Bileşimi Toleransı

- ASTM tarafından belirtilen aralıkta element bileşimini sıkı bir şekilde kontrol edin

- Özellikleri etkileyen O, N, C gibi safsızlıkları sınırlayın

Gözenekliliği Azaltın

- Proses parametrelerini ve tarama modellerini optimize edin

- Gözenekliliği en aza indirmek için sıcak izostatik presleme kullanın

- Yüksek performans için >99% yoğunluğunu koruyun

Artık Gerilmeleri En Aza İndirin

- İnşa sürecindeki termal gradyanları optimize edin

- Gerilimleri azaltmak için uygun ısıl işlemler kullanın

Hedef Mekanik Özelliklere Ulaşmak

- Çözelti tavlama ve yaşlandırma mukavemeti artırır

- Tüm yapı yönlerinde tek tip özellikleri koruyun

AM kullanarak hatasız 316L parçalar elde etmek için dikkatli toz karakterizasyonu, parametre optimizasyonu ve işlem sonrası kilit öneme sahiptir.

SSS

S: 316L paslanmaz çelik tozu tipik olarak ne için kullanılır?

C: 316L tozu, iyi mekanik özellikler ve biyouyumluluk ile birlikte mükemmel korozyon direnci nedeniyle en yaygın olarak katkılı üretim, metal enjeksiyon kalıplama ve pres ve sinter uygulamaları için kullanılır. Yaygın uygulamalar arasında implantlar, havacılık ve uzay bileşenleri, otomotiv parçaları, biyomedikal cihazlar ve takımlar bulunur.

S: Lazer tabanlı AM süreçleri için hangi partikül boyutu önerilir?

C: DMLS ve SLM gibi lazer toz yatağı füzyon işlemleri için tipik olarak 10-45 mikron partikül boyutu aralığı önerilir. Daha ince partiküller 10 mikronun altında akış ve yayılma ile ilgili sorunlara neden olabilir. Partikül boyutu dağılımı da iyi kontrol edilmelidir.

S: Toz morfolojisi özellikleri nasıl etkiler?

C: AM uygulamaları için son derece küresel, serbest akışlı toz arzu edilir. Düzensiz, dikenli toz pres ve sinter yöntemleri için uygundur. Uydu parçacıkları ve ince tozlar toz akışını olumsuz etkiler ve kusurlara yol açabilir. Toz morfolojisini kontrol etmek optimum performans için çok önemlidir.

S: Gaz atomize ile su atomize 316L toz arasındaki bazı temel farklar nelerdir?

C: Gaz atomize 316L tozu daha küresel morfolojiye ve daha iyi akışkanlığa sahiptir. Su atomize toz daha düzensiz şekiller gösterir ancak pres ve sinter uygulamaları için istenen daha yüksek sıkıştırılabilirlik sağlar. Gaz atomize toz daha düşük oksijen içeriğine sahiptir.

S: 316L AM parçalarda hangi işlem sonrası yöntemler kullanılıyor?

C: Yaygın son işlemler arasında ısıl işlem, sıcak izostatik presleme, taşlama/işleme yoluyla yüzey bitirme, kaplama ve kalite kontrol testleri yer alır. Bu, hedef özelliklere, boyutsal doğruluğa, estetiğe ve kusur tespitine ulaşılmasına yardımcı olur.

S: Bazı yaygın 316L toz kusurları nelerdir ve bunlar nasıl önlenebilir?

C: Potansiyel kusurlar gözeneklilik, çatlama, zayıf yüzey kalitesi, füzyon eksikliği ve artık gerilmelerdir. Dikkatli proses parametre optimizasyonu, toz kalite kontrolü, yapı oryantasyonu ve post-processing, 316L parçalarda bu kusurları en aza indirebilir.

S: AM ve diğer uygulamalar için 316L toz için hangi standartlar geçerlidir?

C: Temel standartlar AM tozları için ASTM F3055, toz karakterizasyonu için ASTM B822, alaşım bileşimi için ASTM A240 ve kalite yönetimi için ISO standartlarıdır. Önde gelen 316L toz tedarikçileri bu standartlara göre sertifikalandırılmıştır.

S: 316L toz için fiyatlandırmayı belirleyen faktörler nelerdir?

C: 316L toz fiyatlandırmasını etkileyen ana faktörler kalite seviyesi, partikül boyutu ve dağılımı, üretim yöntemi, sipariş miktarı, test/QC için alıcı gereksinimleri, paketleme ve teslimattır. Daha katı ihtiyaçlar fiyatlandırmayı artırır.

S: 316L AM parçaların korozyon direnci nasıl optimize edilebilir?

C: Çözümler arasında sıkı kimyasal bileşim toleransları yoluyla safsızlık seviyelerini kontrol etmek, yoğunluğu artırmak ve gözenekliliği azaltmak için sıcak izostatik presleme kullanmak, pasivasyon işlemleri uygulamak ve korozyon direncini artırmak için çözelti tavlama yer almaktadır.