mim metal tozu metal tozları ve plastik bağlayıcılar kullanarak yüksek hacimlerde küçük, karmaşık şekilli metal parçalar üretmek için çok yönlü bir üretim sürecidir. Bu kılavuz, MIM tozlarının bileşimi, temel özellikleri, çeşitli endüstrilerdeki uygulamaları, yaygın kaliteleri ve özellikleri, fiyat göstergeleri ile başlıca küresel tedarikçileri kapsayan ayrıntılı bir genel bakış sunmaktadır.

MIM Metal Tozuna Genel Bakış

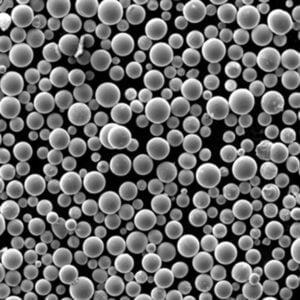

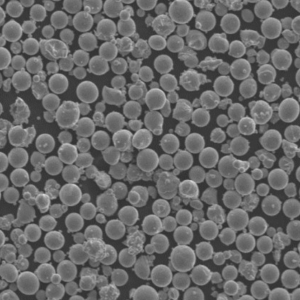

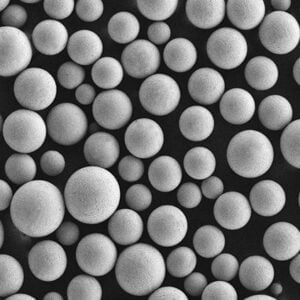

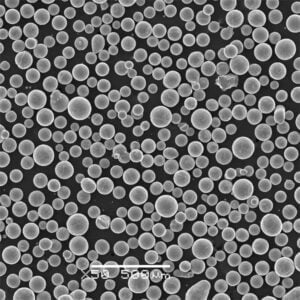

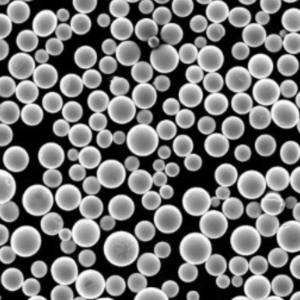

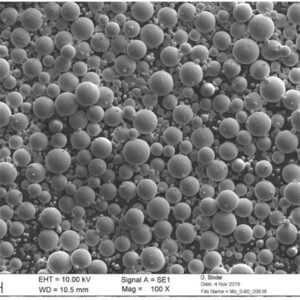

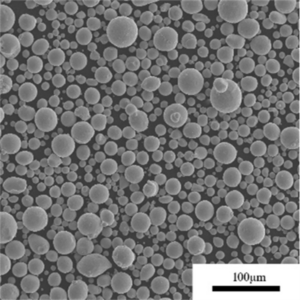

MIM tozları, metal enjeksiyon kalıplama işlemi için özel olarak tasarlanmış küresel şekilli metal tozlarıdır. Bağlayıcı çıkarılmadan ve nihai parça sinterlenmeden önce yüksek yeşil mukavemet elde etmek için enjeksiyon kalıbı içinde mükemmel akış ve paketleme özellikleri sergilerler.

MIM Teknolojisinde Kullanılan Metal Tozları için Gerekli Temel Özellikler:

- Kontrollü partikül boyutu ve boyut dağılımı

- Düşük oksijen ve nitrojen seviyeleri ile yüksek saflık

- İyi toz akışı ve yüksek paketleme yoğunluğu

- Karışabilirlik ve bağlayıcı sistemlerle uyumluluk

- Küresellik, düşük gözeneklilik, az sayıda uydu ve pürüzsüz yüzey morfolojisi

Bu katı özellikler, plastik parçaların karmaşıklığını ve işlenmiş metal bileşenlerin yüksek performansını birleştiren yüksek kaliteli son metal parçalarla sonuçlanır.

En yaygın MIM alaşımları arasında paslanmaz çelik, düşük alaşımlı ve takım çeliği, manyetik alaşımlar, tungsten ağır alaşımlar ve titanyum + titanyum alaşımları bulunur.

Temel MIM Metal Tozlarının Bileşimi

MIM, bileşimi optimize ederek özel uygulamalar için uyarlanmış paslanmaz çelikler, alaşımlı çelikler, manyetik alaşımlar, titanyum, tungsten vb. dahil olmak üzere bir dizi malzeme için uygundur.

MIM Metal Tozlarının Tipik Bileşimleri

| Alaşım Tipi | Anahtar Alaşım Elementleri |

|---|---|

| Paslanmaz Çelik | Fe + 17-20% Cr + 8-12% Ni + küçük Mo, Mn, Si ilaveleri |

| Düşük Alaşımlı Çelik | Fe + Cr + Mo + Mn + Ni + C |

| Takım Çeliği | Fe + Cr + W + Mo + V + C |

| Yumuşak Manyetik | Fe + Ni + Mo , Fe + Cr + Si + Nb + Cu + Ti , Fe + Cr + Co + Mo + Al |

| Kobalt Krom | Co + Cr + Mo + daha az elementler |

| Tungsten Ağır Alaşım | W + Ni + Fe , W + Ni + Cu |

| Titanyum Sınıf 1-4 | Ti + C, Fe, O, N ve H izleri |

Toz üreticileri, paslanmaz çelikten titanyum ve tungsten alaşımlarına kadar uzanan bu çok çeşitli malzeme yelpazesinde MIM ürünlerinin performans gereksinimlerini karşılamak için partikül boyutu dağılımı ve bağlayıcı seçimi ile birlikte temel alaşım elementlerinin oranını özelleştirmektedir.

MIM Tozlarının Temel Özellikleri ve Uygulamaları

MIM Alaşım Kategorilerinde Özellikler ve Tipik Uygulamalar:

| Alaşım Tipi | Özellikler | Uygulamalar |

|---|---|---|

| Paslanmaz Çelik | Yüksek mukavemet, aşınma + korozyon direnci, biyo-uyumluluk | Tıbbi cihazlar, çatal bıçak takımı, el aletleri, vanalar, sıhhi tesisat armatürleri |

| Düşük Alaşımlı Çelik | Isıl işlem uygulanabilir, ultra yüksek mukavemetli, aşınma direnci | Otomotiv, ateşli silahlar, dişliler, takım uçları |

| Takım Çeliği | Çok yüksek sertlik + aşınma direnci, ısıl işlem tepkisi | Zımbalar, kalıplar, endüstriyel bıçaklar, cerrahi aletler |

| Yumuşak Manyetik | Yüksek manyetik geçirgenlik, düşük nüve kayıpları | Manyetik sensörler, elektrik motoru parçaları, röleler, manyetik ekranlama |

| Kobalt Krom | Biyouyumlu, aşınma + korozyon direnci, yüksek sertlik | Ortopedik + diş implantları, protezler |

| Tungsten Ağır Alaşım | Çok yüksek yoğunluk, titreşim sönümleme | Karşı ağırlıklar, radyasyon kalkanı, rotor dengeleme |

| Titanyum Alaşımları | Düşük yoğunluk, korozyon direnci, biyo-uyumlu | Havacılık ve uzay, tıbbi implantlar, spor malzemeleri |

MIM, tüm bu gelişmiş metal alaşımları için tasarım özgürlüğünü ve uygulama alanını, hassas işleme gibi alternatiflere kıyasla daha düşük net şekilli üretim maliyetleriyle küçük boyutlu bileşenlere genişletir.

Metal Enjeksiyon Kalıplama Süreç Parametreleri

MIM teknolojisinden optimum performans elde etmek için hammadde parametrelerinin proses koşullarıyla birlikte optimize edilmesi gerekir:

Temel Metal Enjeksiyon Kalıplama Süreci Aşamaları ve Değişkenleri

| Sahne | Süreç Koşulları |

|---|---|

| Hammadde Hazırlama | Toz özellikleri, bağlayıcı formülasyonu, karıştırma işlemi, peletleme koşulları |

| Enjeksiyon Kalıplama | Kalıp sıcaklığı, basınç profilleri, enjeksiyon hızı, soğutma hızı |

| Debinding | Çözücü, termal profiller, kataliz koşulları |

| Sinterleme | Atmosfer, sıcaklık, bekleme süreleri |

Partikül boyutu dağılımı, morfoloji ve saflık gibi toz özellikleri mekanik performansa hakim olurken, bağlayıcılar gerekli viskoziteyi ve çıkarma kolaylığını sağlar.

Metal partiküller, polimerler, çözücüler ve termal gradyanlar arasındaki etkileşimler nihai özellikleri etkiler. Tarif sabitlendikten sonra otomasyon tutarlılığı sağlar.

MIM Performansının Optimize Edilmesinde Toz Özelliklerinin Rolü

| Toz Parametresi | MIM Süreci ve Ürünleri Üzerindeki Etkisi |

|---|---|

| Parçacık boyutu dağılımı | Yeşil parça mukavemeti ve sinterlenmiş yoğunluk |

| Toz morfolojisi | Metal-bağlayıcı karıştırma, toz paketleme ve akış |

| Yüzey oksit seviyeleri | Saflığı etkileyen kalıntı karbon gibi kusurlar |

| Uydu parçacıkları | Takım ömrünü ve yüzey kalitesini etkileyen kalıp aşınması |

Bu nedenle toz üreticileri boyut aralığı, şekil oranları, temizlik gibi hususları son parça işlevselliğine göre tasarlar.

MIM Tozları için Spesifikasyonlar ve Kontrol Standartları

Hammaddenin metal enjeksiyon kalıplama işlemine uygunluğunu sağlamak için çeşitli ulusal ve uluslararası şartnamelerde bileşim limitleri, partikül boyutu dağılımı, kirlilik eşikleri, paketleme vb. hususları kapsayan standartlar bulunmaktadır.

Toz Kalitesi ve Tutarlılığı Üzerinde Kontroller Uygulayan Temel Standartlar:

| Standart | Amaç |

|---|---|

| ISO 13330 | İnce fraksiyonlardan kaba fraksiyonlara kadar partikül boyutu dağılımını belirler |

| ASTM B215 | Metal tozlarından numune almak için standart kılavuzu kapsar |

| MPIF 04 | Atış yoğunluğu, akış hızı ve sıkıştırılabilirlik için test yöntemleri |

| ASTM E345 | Toz bileşiminin kimyasal analizi için yöntemleri tanımlar |

| ASTM B809 | Metal tozlarının önerilen ambalajlanması ve taşınması ile ilgilenir |

İstatistiksel kalite kontrol ile desteklenen sertifikalı MIM hazır tozlar, kalifikasyon süresini kısaltan güvenilir ve tekrarlayan performans sağlar. Titiz kayıt tutma, kusur analizini destekler.

MIM Tozları için Parçacık Boyutu Dağılımı Gereklilikleri

Sadece MIM süreci için özel olarak tasarlanmış partikül boyutu aralığı dağılımı, milyonlarca enjeksiyon döngüsü boyunca tutarlı paketleme yoğunluğu sağlar. Bu da kalıp aşınmasını en aza indirir, yeşil parça kusurlarını önler ve sinterlenmiş mekanik bütünlüğü optimize eder.

MIM-Optimize Tozların Tipik Partikül Boyutu Dağılımı Özellikleri

| Parçacık Boyutu (μm) | 316L Paslanmaz Çelik | 17-4PH Paslanmaz | H13 Takım Çeliği |

|---|---|---|---|

| 5 μm'den küçük | ≤ 7% | ≤ 6% | ≤ 3% |

| 5 μm ila 15 μm | 10-35% | 15-38% | 35-40% |

| 15 μm ila 45 μm | Denge | Denge | Denge |

| 45 μm'den büyük | ≤ 7% | ≤ 10% | ≤ 5% |

Medyan boyut aralığı, yüksek sinterlenmiş yoğunluk için gereken düzgün bağlayıcı kaplama, paketleme ve karışım homojenliğini sağlar. Minimum ince taneler kalıp aşınmasını azaltırken, kısıtlı aşırı boyut ayrışma sorunlarını önler.

MIM Sınıfı Metal Tozlarının Küresel Tedarikçileri

MIM endüstrisindeki büyüme otomotiv, tıp ve tüketici elektroniği alanlarındaki taleple hızlanırken, özel MIM tozlarının başlıca küresel tedarikçilerinden bazıları şunlardır

Özelleştirilmiş Ürünlerin Önde Gelen Üreticileri ve Sağlayıcıları MIM Metal Tozları

| Şirket | Merkez Konum |

|---|---|

| Sandvik Osprey | Neath, Birleşik Krallık |

| Höganäs | İsveç |

| AMETEK | Birleşik Devletler |

| BASF | Almanya |

| Rio Tinto Metal Tozları | Sorel-Tracy, Kanada |

| Jilin Ferroalloys | Çin |

| Japonya Yeni Metal | Japonya |

| Metal Tozları Makinaları | BIRLEŞIK KRALLIK |

Bu köklü metal tozu üreticileri, MIM uyumlu hammaddeler için gerekli olan deoksidasyon, inert gaz atomizasyonu, eleme, harmanlama ve küresel tavlama konularında gerekli uzmanlığa ve kontrollere sahiptir.

Bu büyük oyuncuların yanı sıra, birçok küçük bölgesel işletme niş hafif alaşımlar, takım çelikleri vb. sunmaktadır ancak küresel tedarik lojistiği kısıtlıdır.

MIM Tozları için Küresel Üretim Kapasitesi ve Talep

Çeşitli uygulamalarda küçük hassas bileşenler için MIM kullanımının hızla artması, üretim kapasitesini de artırıyor.

Küresel Metal Tozu Enjeksiyon Kalıplama Pazar Büyüklüğü Tahminleri:

- 2022'de Mevcut Pazar Büyüklüğü: ~120.000 metrik ton

- 2027'ye Kadar Öngörülen Pazar Büyüklüğü: 160.000 metrik tonun üzerinde

- 2022-2027 yılları arasında Toz Talebi için CAGR: ~6%

MIM, yaygın paslanmaz çelikler, takım çelikleri, tungsten ağır alaşımları vb. yanında değerli altın, gümüş, platinden bakır, alüminyum, magnezyum ve bunların alaşımlarına kadar her türlü metalin kullanıldığı MIM bileşenlerine yönelik talep artışıyla yeni alanlara girmektedir.

MIM Metal Tozları için Fiyatlandırma Trendleri ve Maliyet Modelleri

MIM tozlarının fiyatları bileşime, kalite uygunluk seviyelerine, toz üreticisi tarafından kullanılan üretim teknolojisine ve satın alma hacimlerine bağlıdır.

MIM-Optimize Tozlar için Tipik Fiyat Aralıkları:

| Malzeme | Kg başına fiyat (USD/kg) |

|---|---|

| Paslanmaz Çelik | 5 – 15 |

| Takım Çeliği | 15 – 30 |

| Kobalt Krom | 50 – 80 |

| Titanyum Ti64 | 100 – 200 |

| Inconel | 150 – 300 |

Genel olarak takım çelikleri, titanyum kaliteleri ve süper alaşımlar, içsel hammadde maliyetleri ve inert gaz atomizasyonu gibi gelişmiş toz üretim teknikleri nedeniyle daha yüksek fiyatlara sahiptir.

Parti izlenebilirliğine sahip yüksek saflıkta tıbbi/uzay sertifikalı tozlar, endüstriyel kalite üzerinde prim ~30% gerektirir. Büyük OEM alıcıları ortalama fiyatlardan 20%'ye varan indirimlerden yararlanır.

MIM Toz Yaşam Döngüsünde Maliyet Tasarrufu Fırsatları:

| Sahne | Tasarruf Fırsatı |

|---|---|

| Yeterlilik | Yerleşik MIM hazır tozları kullanarak daha hızlı onay |

| Tedarik | Önde gelen üreticilerden sözleşmeli toplu fiyatlandırma |

| Envanter | Tam zamanında teslimat stoklamayı önler |

| Operasyonlar | Bileşimi ve partikül boyutu dağılımını test ettikten sonra geri kazanılan tozu yeniden kullanın |

Süreç iyileştirmeleri MIM parça maliyetini daha da düşürerek yüksek karmaşıklıktaki tasarımları ekonomik hale getirmektedir.

MIM'in Rakip Metal Üretim Seçenekleriyle Karşılaştırmalı Analizi

MIM süreci, küçük ve karmaşık metal parçaların üretimi için hassas işleme yöntemleriyle rekabet etmektedir.

MIM ve Alternatif Üretim Teknolojileri - Karşılaştırmalı Analiz

| Parametreler | Metal Enjeksiyon Kalıplama (MIM) | Hassas CNC İşleme | Yatırım Döküm |

|---|---|---|---|

| Kurulum Maliyetleri | Küf için yüksek | Katkı süreci olarak daha düşük | Balmumu kalıplama nedeniyle orta |

| Teslim Süresi | Kalıp tasarımı nedeniyle uzun | CAD'den işlemeye daha hızlı | Takımlar nedeniyle orta |

| Geometrik Özgürlük | Karmaşık şekilleri kalıplamak için yüksek | Eksiltici yaklaşım nedeniyle sınırlı | Orta karmaşıklıktaki yetenekler |

| Ağırlık Azaltma | Optimizasyon yoluyla hafifletmeye izin verir | Fazla malzeme çıkarmada zor | Biraz mümkün |

| Parça Tutarlılığı | Son derece yüksek | Operatör becerilerine bağlıdır | Süreç olgunlaştıktan sonra oldukça yüksek |

| Maliyet Profili | 10000-50000 birim hacmin üzerinde ekonomik | 10000 birimin altında daha ucuz | Düşük-orta hacimler idealdir |

| Dikey Ölçeklenebilirlik | Yüksek basınçlı enjeksiyon kalıplama makineleri ile büyük kapasite | Takım tezgahı boyutu ile sınırlıdır | Otoklav kapasiteleri ile sınırlıdır |

MIM, sınıfının en iyisi tasarım esnekliği ile birlikte çok yüksek hacimler ve ağırlık azaltımı ile otomotiv, medikal, tüketici elektroniği ve endüstriyel segmentlerde hızla benimsenmesine yol açan talaşlı imalat veya döküm süreçleri ile eşsiz maliyet noktaları sağlar.

SSS

S: MIM'de kullanılan en yaygın metal tozu nedir?

C: 316L paslanmaz çelik tozu, mukavemet, korozyon direnci, biyo-uyumluluk, çevresel istikrar ve maliyetin optimum kombinasyonu nedeniyle tüm MIM endüstrisi hacminin yaklaşık 50%'si için beygirdir.

S: MIM parçalarının özelliklerini ne kontrol eder?

C: Parçacık boyutu dağılımı, geometri ve saflık gibi toz özellikleri, nihai parçanın mekanik performansına ve kalitesine hakimdir. Bu hammadde özellikleri, proses değişkenleri ile birlikte nihai MIM bileşen özelliklerini kontrol eder.

S: MIM bileşenleri dövme metaller kadar güçlü müdür?

C: Doğru formüle edilmiş ve işlenmiş parçalar >95% dövme malzeme mukavemetine ulaşır. HIP (Sıcak İzostatik Presleme) iç boşlukları ortadan kaldırabilir ve yorulma direncini ve yüzey sertliğini daha da iyileştirebilir.

S: MIM tozlarının fiyatlandırmasını ne etkiler?

C: Fiyatlar bileşime (örneğin değerli metaller daha pahalıdır), aranan kalite uygunluk seviyelerine, toz üreticileri tarafından kullanılan üretim teknolojisine ve MIM parça üreticilerinden satın alma hacimlerine bağlıdır.

S: MIM hafif bileşenleri mümkün kılabilir mi?

C: Evet, MIM, yalnızca yük yolları boyunca takviyeye izin vererek eksiltici işleme yöntemleriyle mümkün olmayan topoloji optimizasyonları yoluyla önemli ölçüde hafiflemeyi kolaylaştırır. Bu da mobilitenin daha hızlı benimsenmesini sağlar.