Yüksek sıcaklık alaşım tozları deforme olmadan veya bozulmadan son derece yüksek sıcaklıklara dayanabilen malzemelerdir. Bu gelişmiş malzemeler jet motorları, gaz türbinleri, roketler, nükleer reaktörler ve daha fazlası gibi aşırı ortamlardaki uygulamalar için hayati öneme sahiptir.

Yüksek Sıcaklık Alaşım Tozuna Genel Bakış

Süper alaşımlar olarak da bilinen yüksek sıcaklık alaşımları, mükemmel mekanik mukavemete, termal sürünme deformasyonuna karşı dirence, iyi yüzey stabilitesine ve yüksek sıcaklıklarda korozyon ve oksidasyon direncine sahiptir. Temel özellikler şunlardır:

- 1000°C'nin üzerindeki sıcaklıklara dayanım

- Yüksek sıcaklıklarda mukavemet, tokluk ve stabiliteyi korur

- Jet motorlarının ve gaz türbinlerinin ultra sıcak bölümleri için kullanılır

- Titanyum alaşımlarından ve çoğu çelikten daha sert

- Esas olarak nikel, kobalt veya demir bazlı alaşımlar

Kompozisyon: Yüksek sıcaklık alaşımları, değişen yüzdelerde nikel, kobalt, demir, krom, alüminyum, tungsten, molibden, tantal, niyobyum vb. malzemelerin karmaşık kombinasyonlarını içerir. Hassas bileşim, uygulama ihtiyaçlarını karşılamak için uyarlanmıştır.

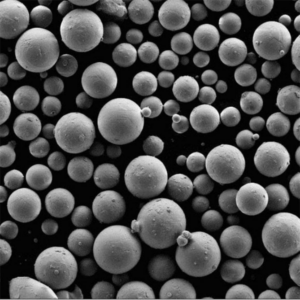

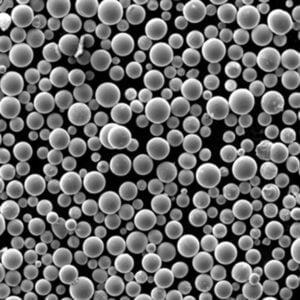

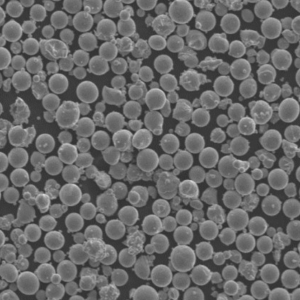

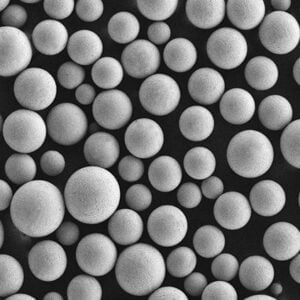

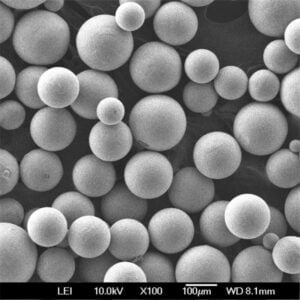

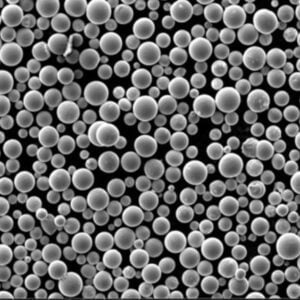

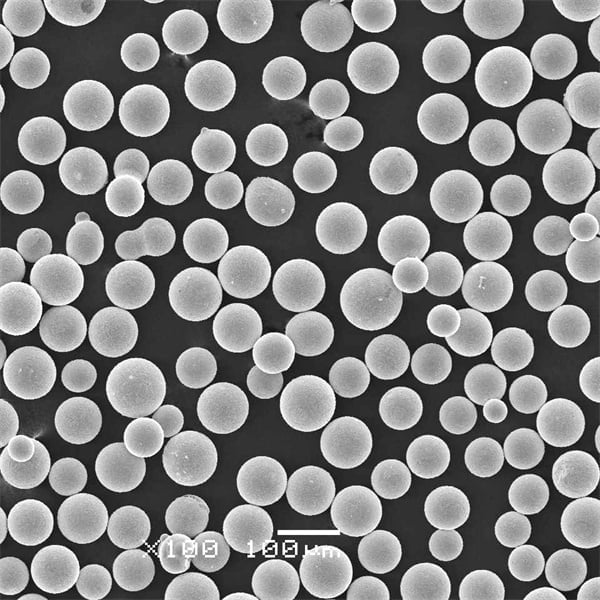

Üretim: Süper alaşım tozu, alaşım eriyiklerinin gaz veya su atomizasyonu kullanılarak katkılı üretim veya termal püskürtme için optimize edilmiş ince küresel tozlar haline getirilmesiyle elde edilir. Diğer toz üretim yöntemleri arasında vakum indüksiyon eritme, vakum ark eritme, sıcak izostatik presleme ve daha fazlası yer alır.

Yaygın Tipler: Popüler sınıflandırmalar nikel, kobalt ve demir bazlı süper alaşımları içerir. İşte bazı yaygın çeşitler:

- Nikel alaşımları - Inconel, Hastelloy, Waspaloy, Rene alaşımları

- Kobalt alaşımları - Haynes, HS alaşımları

- Demir alaşımları - A286, 9Cr çelikler

Anahtar Özellikler: Süper alaşım tozları aşağıdaki gibi olağanüstü özellikler sunar:

- Yüksek sıcaklık dayanımı - Yük taşıyan parçalar için

- Sürünme ve yorulmaya karşı direnç - Güvenilirlik için çok önemlidir

- Oksidasyon ve korozyon direnci - Bozulmayı önler

- Termal kararlılık - Sıcakken tutarlı performans

- Kaynaklanabilirlik - Üretim ve onarım için

Uygulamaları Yüksek Sıcaklık Alaşımlı Toz

Aşırı sıcaklığa dayanıklılıkları sayesinde, yüksek sıcaklık alaşım tozları en sıcak bölümler için bileşen yapımında kullanılır:

- Jet uçak motorları

- Kara tabanlı gaz türbinleri

- Kömür gazlaştırma tesisleri

- Uzay roketleri ve nükleer reaktörler

- Petrol ve gaz sondaj ekipmanları

Jet Motorları: Süper alaşımlar, kanatlar, yanma kutuları ve art yakıcı bileşenleri gibi gelişmiş jet motoru parçalarının 50%'sinden fazlasını oluşturur. Inconel 718 ve René N5 gibi nikel alaşımları jet motoru uygulamalarında üstün performans göstererek muazzam ısıya ve merkezkaç kuvvetlerine karşı direnç gösterir.

Gaz Türbinleri: Demir ve nikel bazlı alaşımlar gaz türbini sıcak bölümlerindeki ultra yüksek sıcaklıklara dayanır. Kanatlar, nozullar ve yakıcılar gibi parçalar 1000°C'nin üzerinde çalışır ve Inconel 738 ve Haynes 230 gibi alaşımlara dayanır.

Kömür Santralleri: Kömür gazlaştırma tesislerindeki demir ve nikel alaşımları, yüksek derecede aşındırıcı sülfür ortamlarında 850°C'nin üzerinde performans göstermelidir. Burada 310 paslanmaz ve Inconel 601 gibi alaşımlar ısının üstesinden gelir.

Havacılık ve uzay: Yüksek sıcaklık nikel alaşımları, uzay uygulamaları için birçok roket motoru ve nükleer reaktör bileşeni oluşturur. Örnekler arasında NB-36 alaşımından yapılmış yanma odaları, itme nozulları, yakıt elemanları ve bağlantı elemanları bulunmaktadır.

Petrol/Gaz: Sondaj işlemleri genellikle aşırı sıcak, aşındırıcı petrol kuyusu ortamlarında kullanılan bileşenler ve aletler için yüksek kobalt HS-188 alaşımını kullanır.

Yüksek Sıcaklık Alaşımlı Tozun Özellikleri

Süperalaşım tozu, 800°C'den 1000°C'nin üzerine kadar değişen sıcaklık eşiklerinde çalışmak üzere uyarlanmış çeşitli malzeme ve bileşimlere sahiptir. İşte bazı yaygın kaliteler ve özellikler:

| Alaşım | Temel Malzeme | Maksimum Sıcaklık (°C) | Özellikler |

|---|---|---|---|

| Inconel 625 | Nikel | 1000°C | 980°C'ye kadar mükemmel korozyon direnci |

| Hastelloy X | Nikel+Demir+Krom | 1150°C | Oksidasyon ve sülfidasyona karşı dayanıklıdır |

| Haynes 230 | Nikel+Krom+Tungsten | 1100°C | Termal şok ve çevrime dayanıklıdır |

| Incoloy 800 | Demir+Nikel+Krom | 1150°C | Karbürleme atmosferlerini idare eder |

| René 41 | Nikel+Krom | 1100°C | İyi sünekliğe sahip jet motoru alaşımı |

Ürün Standartları: Popüler alaşımlar için temel özellikler:

- Inconel 718 - AMS 5662, ASTM B637

- Hastelloy C276 - ASME SB574

- Incoloy 800H - AMS 5540A

- Haynes 214 - AMS 5759, AMS 5382

Toz Boyutları: Çeşitli AM süreçleri için optimize edilmiş farklı boyut fraksiyonları:

- Lazer toz yatağı füzyonu: 15-45 mikron

- Bağlayıcı püskürtme: 300+ mikron

- Yönlendirilmiş enerji birikimi: 45-150 mikron

Süperalaşım Toz Malzemeler Arasında Karşılaştırma

Çeşitli yüksek sıcaklık alaşım seçeneklerinin göreceli güçlü ve zayıf yönleri vardır:

| Parametre | Nikel Alaşımları | Kobalt Alaşımları | Demir Alaşımları |

|---|---|---|---|

| Maksimum sıcaklık | 1000-1150°C | 1000-1150°C | 700-1000°C |

| Maliyet | En yüksek | Orta sınıf | En düşük |

| Güç | Güçlü | En güçlü | Güçlü |

| Oksidasyon direnci | En iyisi | Çok iyi | Orta düzeyde |

| Termal yorgunluk | Mükemmel | Çok iyi | Sınırlı |

| Örnekler | Inconel, Waspaloy | HS-188, Haynes 25 | 310 paslanmaz, Fecralloy |

Dolayısıyla nikel alaşımları genellikle aşırı sıcaklıklarda ve korozyon direncinde diğerlerinden daha iyi performans gösterir. Ancak kobalt alaşımları en yüksek ham gücü sunarken, demir alaşımları ekonomik seçenekler sunar.

Tedarikçiler Yüksek Sıcaklık Alaşımlı Toz

Birçok gelişmiş malzeme tedarikçisi çeşitli süper alaşım toz türleri sunmaktadır. Bazı büyük üreticiler şunlardır:

| Tedarikçi | Alaşım Markaları | Üretim Yöntemleri | Fiyatlandırma |

|---|---|---|---|

| Sandvik | Osprey, Nikrotalloy | Gaz atomizasyonu | $$$$ |

| Praxair | Contalloy, Thermalloy | Vakum indüksiyon ergitme | $$$ |

| AMC Tozları | Ferro-alaşımlar | Su atomizasyonu | $-$$ |

| Tekna | Ultramet alaşımları | Plazma sferoidizasyonu | $$$ |

| Special Metals Corp | Inconel, René alaşımları | Çoklu yöntemler | $$$$ |

Fiyatlandırma alaşım tipi, partikül boyutu dağılımı, küresellik, miktar, saflık seviyeleri ve daha fazlasına göre değişir. Küçük laboratuvar miktarları $500/kg'ın üzerinde olabilir. Büyük ticari partiler, yaygın alaşımlar için ortalama $100-300/kg civarındadır.

Yüksek Sıcaklık Alaşımlı Tozun Artıları ve Eksileri

| Artıları | Eksiler |

|---|---|

| 1000°C'nin üzerindeki aşırı sıcaklıklara dayanıklı | Çok pahalı, çeliklerin 3 katından fazla maliyet |

| Dayanıklılığı korur ve sürünme deformasyonuna direnç gösterir | Küçük kirliliklere veya kusurlara karşı hassas |

| Olağanüstü korozyon ve oksidasyon direnci | Uygun olmayan şekilde soğutulursa gerilme yaşı çatlamasına yatkın |

| Termal kararlılık ve iletkenlik | Geleneksel yöntemlerle işlenmesi veya üzerinde çalışılması zor |

| Çeşitli alaşım elementleri özel özellikler sağlar | Gelişmiş toz üretimi ve eklemeli üretim yöntemleri gerektirir |

Özetle, süper alaşımların olağanüstü termal özellikleri, ultra sıcak uygulamalar için yüksek fiyatlarını garanti eder. Ancak geleneksel yöntemlerle üretilmesi zor malzemeler olmaya devam etmektedirler.

SSS

S: Süper alaşımların bu kadar aşırı sıcaklıklara dayanmasını sağlayan nedir?

C: Nikel, kobalt, krom, alüminyum, tungsten vb. maddelerin dikkatli kombinasyonları, erime noktalarının 85% üzerindeki yüksek çalışma sıcaklıklarında mukavemet kazandırır, sürünmeye ve özelliklerin bozulmasına karşı direnç gösterir.

S: Hangi eklemeli üretim yöntemleri süper alaşım tozlarla çalışır?

C: Lazer toz yatağı füzyonu ve yönlendirilmiş enerji biriktirme, yüksek sıcaklıktaki alaşım tozunun işlenmesi için çok uygundur. Bağlayıcı püskürtme uygulanabilir ancak ek sinterleme ve infiltrasyon adımları gerektirebilir.

S: Yüksek sıcaklık alaşımlı bileşenler nasıl onarılır veya sabitlenir?

C: Uygun süper alaşım dolgu malzemesi kullanılarak lehimleme, kaynak ve termal sprey kaplamalar hasarlı bileşenleri yenileyebilir. Parçalar sıcak izostatik presleme yoluyla da kurtarılabilir.

S: Yüksek sıcaklık alaşımları geri dönüştürülebilir mi?

C: Evet, süper alaşım hurdaları ve tozları geri kazanılabilir ve vakum indüksiyon eritme ve atomizasyon yoluyla AM üretimi için taze toz hammaddesine yeniden işlenebilir. Bu, önemli ölçüde maliyet tasarrufu sağlar.

S: Demir bazlı yüksek sıcaklık alaşımları için tipik uygulamalar nelerdir?

C: Düşük maliyetli demir süper alaşımları, ateşlemeli ısıtıcılarda, etilen fırınlarında, nükleer yakıt kaplamasında, enerji jeneratörü donanımında, kimyasal arıtma ekipmanlarında yaygın olarak kullanılmaktadır.