Представьте себе мир, в котором сложные металлические детали могут быть созданы из слоя порошка, слой за слоем, с точностью лазера. Это не научная фантастика, это реальность лазерного селективного плавления (Laser Selective Melting).SLM), революционная технология 3D-печати, которая меняет производственный ландшафт.

Но как именно работает SLM? Пристегните ремни, потому что сейчас мы погрузимся в увлекательный мир лазеров, металлических порошков и магии аддитивного производства.

Раскрытие SLM Процесс: Пошаговое описание

SLM, также известная как прямое лазерное спекание металлов (DMLS), работает по принципу аддитивного производства. В отличие от традиционных субтрактивных методов, таких как механическая обработка, при которой материал вырезается для создания нужной формы, SLM создает объект по одному слою за раз. Вот краткое описание процесса:

- Цифровой дизайн: Первый шаг - создание 3D-модели желаемого объекта с помощью автоматизированного проектирования (CAD). Эта модель служит чертежом для машины SLM.

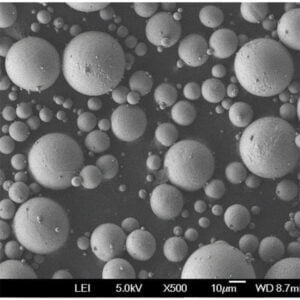

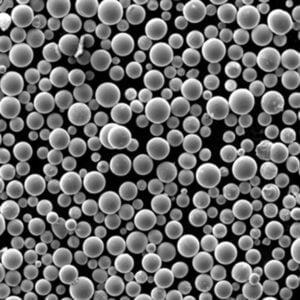

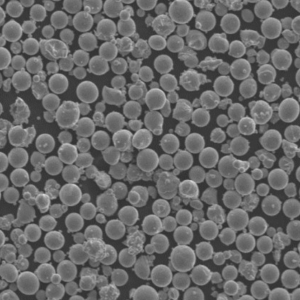

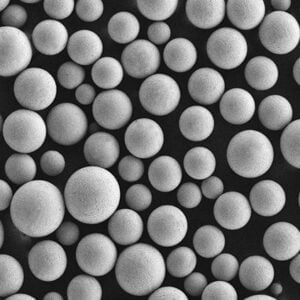

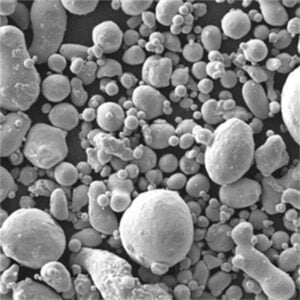

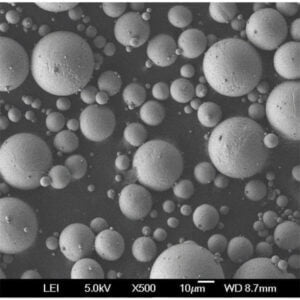

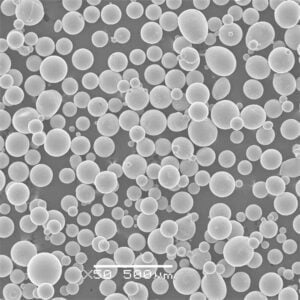

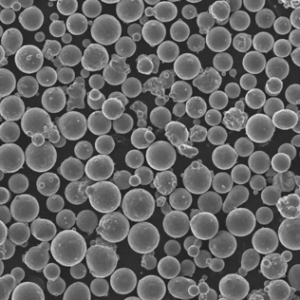

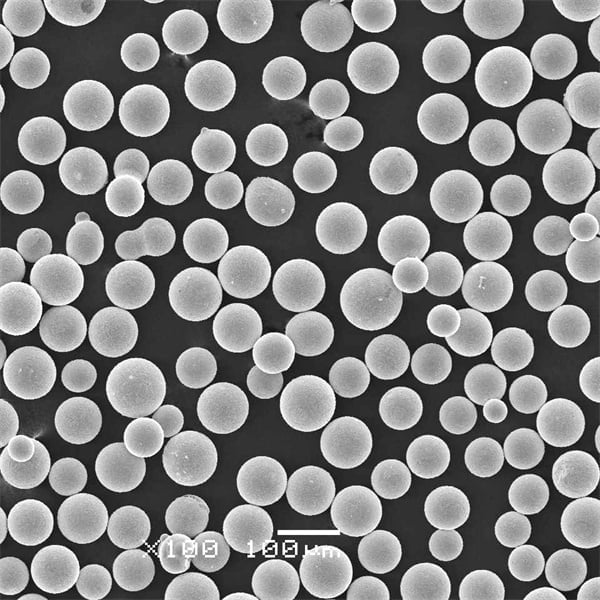

- Подготовка порошкового слоя: Тонкий слой мелкого металлического порошка, обычно размером от 20 до 100 микрон, равномерно распределяется по платформе внутри SLM-машины. Материалы, используемые в SLM, могут включать титановые сплавы, нержавеющую сталь, алюминий и даже такие экзотические материалы, как инконель, для высокопроизводительных применений.

- Магия лазерного луча: Мощный лазерный луч сканирует поверхность слоя порошка в соответствии с цифровым проектом. Лазер расплавляет частицы порошка в определенных местах, сплавляя их вместе для создания первого слоя объекта.

- Создание слоя за слоем: После того как первый слой завершен, платформа для сборки немного опускается, и на нее наносится новый слой порошка. Затем лазерный луч сканирует этот новый слой, выборочно расплавляя и сплавляя частицы порошка для создания второго слоя, и так далее. Этот процесс продолжается слой за слоем, пока не будет создан весь объект.

- Поддерживающие структуры: Поскольку металлические детали могут деформироваться под воздействием высоких температур, при SLM часто используются временные опорные конструкции. Эти структуры печатаются рядом с основным объектом и обеспечивают поддержку в процессе сборки. После завершения процесса опорные конструкции удаляются с помощью различных методов, таких как механическая обработка, водоструйная обработка или химическое травление.

- Постобработка: После завершения сборки готовая деталь извлекается из камеры и может подвергаться дополнительным этапам обработки, таким как термообработка для улучшения механических свойств или обработка поверхности в эстетических целях.

Представьте себе SLM как сложный 3D-принтер для металлов. Вместо пластиковой нити здесь используется металлический порошок, а вместо струйной головки - мощный лазер для выборочного расплавления и сплавления материала. Такой послойный подход позволяет создавать невероятно сложные геометрические формы, которые было бы трудно, а то и невозможно, достичь с помощью традиционных методов производства.

Преимущества SLM Процесс

SLM обладает рядом неоспоримых преимуществ по сравнению с традиционными методами:

- Свобода дизайна: SLM позволяет создавать сложные геометрические формы с внутренними каналами, решетками и другими особенностями, которые просто недостижимы при использовании традиционных методов. Это открывает мир возможностей для создания легких и высокопрочных компонентов в аэрокосмической, автомобильной и медицинской промышленности.

- Быстрое прототипирование: Возможность создавать сложные детали непосредственно на основе цифровой модели делает SLM идеальным средством для быстрого создания прототипов. Это позволяет конструкторам быстро и эффективно повторять дизайн, сокращая время разработки и затраты.

- Массовая кастомизация: Способность SLM производить уникальные детали по требованию делает ее идеальной для массовой кастомизации. Это особенно ценно для таких отраслей, как производство медицинских имплантатов, где детали должны подбираться под конкретного пациента.

- Эффективность материала: SLM - относительно безотходный процесс. Неиспользованный порошок из камеры сборки может быть переработан и повторно использован в последующих сборках, что сводит к минимуму отходы материала.

- Облегчение: Создавая сложные внутренние структуры, SLM позволяет производить детали, которые значительно легче традиционных. Это большое преимущество для тех сфер применения, где снижение веса имеет решающее значение, например, для аэрокосмической и автомобильной промышленности.

Недостатки процесса SLM

Хотя SLM обладает массой преимуществ, она также имеет некоторые ограничения:

- Высокая стоимость: Машины для SLM стоят дорого, а сам процесс может быть трудоемким. Это может сделать SLM менее рентабельным вариантом для крупносерийного производства по сравнению с традиционными методами.

- Отделка поверхности: Детали, изготовленные методом SLM, могут иметь шероховатую поверхность из-за послойного характера процесса. Это может потребовать дополнительных этапов последующей обработки, таких как механическая обработка, в случаях, когда требуется гладкая поверхность.

- Материальные ограничения: Не все металлы подходят для SLM. Высокие температуры, используемые в SLM, могут привести к растрескиванию или деформации некоторых материалов. Кроме того, некоторые материалы могут быть подвержены остаточным напряжениям в готовой детали, что может повлиять на ее эксплуатационные характеристики.

- Ограничения по размеру деталей: Хотя SLM позволяет создавать сложные геометрические формы, существуют ограничения на размер деталей, которые могут быть изготовлены. Размер рабочей камеры станка определяет максимальные размеры детали.

- Соображения безопасности: При SLM используются мощные лазеры и металлические порошки, что может представлять угрозу безопасности. Правильная вентиляция и протоколы безопасности необходимы для защиты операторов от вдыхания пыли и лазерного излучения.

Несмотря на эти ограничения, SLM - это быстро развивающаяся технология, в рамках которой ведутся исследования и разработки, направленные на решение этих проблем. По мере развития технологии мы можем ожидать улучшения совместимости материалов, качества обработки поверхности и экономической эффективности, что еще больше расширит сферу применения SLM в производстве.

Применение SLM Процесс

Уникальные возможности SLM делают его ценным инструментом в различных отраслях промышленности:

- Аэрокосмическая промышленность: SLM используется для создания легких и высокопрочных компонентов для самолетов, спутников и космических аппаратов. Возможность проектирования сложных внутренних структур позволяет создавать детали с улучшенными характеристиками и топливной эффективностью.

- Автомобили: SLM находит применение в производстве легких компонентов для автомобилей и мотоциклов, таких как нестандартные детали двигателя и кронштейны. Это способствует снижению общего веса автомобиля и улучшению экономии топлива.

- Медицина: SLM меняет сферу медицинских имплантатов, позволяя создавать индивидуальные протезы, зубные имплантаты и хирургические инструменты со сложными характеристиками, идеально соответствующими анатомии пациента. Такой уровень персонализации может значительно улучшить результаты лечения пациентов.

- Потребительские товары: SLM все активнее внедряется в производство элитных потребительских товаров, таких как ювелирные изделия, спортивное оборудование и даже музыкальные инструменты. Возможность создавать уникальные и сложные конструкции открывает двери для разработки инновационных продуктов.

- Оснастка: SLM используется для создания сложных пресс-форм и оснастки для различных отраслей промышленности. Это позволяет быстро создавать прототипы и производить специализированные инструменты, сокращая сроки и стоимость разработки.

Потенциальные возможности применения SLM обширна и постоянно расширяется. По мере того как технология становится все более доступной и экономически эффективной, мы можем ожидать появления еще большего числа инновационных применений в различных отраслях.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вот некоторые часто задаваемые вопросы об SLM:

| Вопрос | Отвечать |

|---|---|

| Какие материалы могут быть использованы в SLM? | В SLM может использоваться широкий спектр металлов, включая титановые сплавы, нержавеющую сталь, алюминий, инконель и даже драгоценные металлы, такие как золото и платина. |

| Насколько прочны детали, изготовленные методом SLM? | Детали, изготовленные методом SLM, могут быть невероятно прочными, а их механические свойства сравнимы с традиционными деталями. Прочность зависит от конкретного используемого материала и параметров сборки. |

| В чем разница между SLM и SLS (селективное лазерное спекание)? | SLM используется специально для металлических порошков, в то время как SLS может применяться для более широкого спектра материалов, включая пластики, керамику и даже нейлон. Кроме того, при SLM частицы порошка полностью расплавляются, в то время как при SLS они сплавляются частично. |

| Является ли SLM хорошим выбором для крупносерийного производства? | В настоящее время SLM больше подходит для создания прототипов, мелкосерийного производства или приложений, где сложность конструкции имеет первостепенное значение. Однако по мере развития технологии в будущем она может стать более конкурентоспособной по стоимости для крупносерийного производства. |

| Каковы будущие перспективы SLM? | Будущее SLM радужно. Благодаря постоянным исследованиям и разработкам мы можем ожидать улучшения совместимости материалов, качества обработки поверхности и экономической эффективности. Это еще больше расширит сферу применения SLM и произведет революцию в производстве сложных металлических деталей. |

Я надеюсь, что это исчерпывающее объяснение дает четкое понимание принципа работы, преимуществ, недостатков, областей применения и будущих перспектив лазерного селективного плавления (SLM). Эта инновационная технология 3D-печати способна изменить производство в различных отраслях, предлагая захватывающие возможности для будущего.