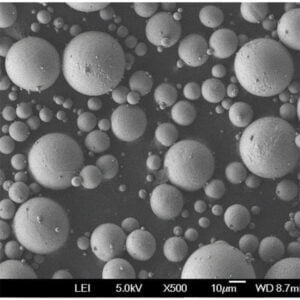

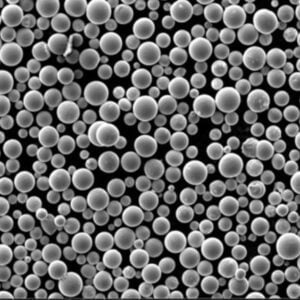

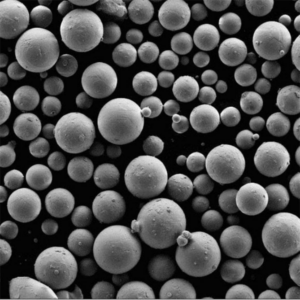

газовое распылительное оборудование позволяет получать тонкие сферические металлические порошки с контролируемым распределением частиц по размерам, что очень важно для металлообработки AM, термического напыления, MIM и других применений порошковой металлургии. В данном руководстве рассматриваются принципы процесса, типы распылителей, компоненты системы, рабочие параметры, производители и сравнительная оценка.

газовое распылительное оборудование Обзор процесса

Газовое распыление использует кинетическую энергию высокоскоростных газовых струй для дезинтеграции потоков расплавленного металла на мелкие капли, быстро застывающие в порошок:

| Принцип | Разбиение металлической струи на мелкие капли при набегании газа |

| Типы газа | Азот, аргон |

| Типы металлов | Сплавы никеля, железа, кобальта |

| Весы | Лабораторные, пилотные, промышленные |

| Атрибуты порошка | Контролируемая PSD, высокая сферичность, однородность химического состава поверхности |

| Размеры частиц | От 3 микрон до 120 микрон |

| Продукция | Порошки сплавов, основные сплавы |

| Промышленность | Металл AM, MIM, покрытия |

Порошки, распыляемые газом, обеспечивают точный контроль свойств, но требуют больших капиталовложений по сравнению с другими методами распыления.

газовое распылительное оборудование Типы

| атомайзер | Подробности |

|---|---|

| Близко расположенные | Интеграция сопла и газа позволяет получать очень тонкие 20-микронные порошки |

| Свободное падение | Поток расплавленного металла падает через газовую камеру для работы без опоры |

| Роторный | Надежная обработка высоколегированных сталей с помощью вращающихся металлических заливочных труб |

Новые разработки

Многосопловое кластерное распыление и центробежные распылители повышают производительность. Ультразвуковое распыление и электродные индукционные газовые распылители упрощают производство свободно падающего порошка.

Компоненты системы

Основные модули комплексных промышленных систем распыления газа включают в себя:

| Компонент | Роль |

|---|---|

| Плавильная печь | Индукционная плавка металлов до состояния перегрева |

| Узел форсунки | Контролирует впрыск потока расплавленного металла в газовую камеру |

| Газовый контроль | Регулирует тип газа, давление и динамику потока |

| Застывание капель | Быстрое охлаждение превращает капли в порошок |

| Система сбора | Просеивание разделяет порошок по размеру частиц |

| Baghouse | Улавливает ультратонкие затвердевшие частицы из выхлопных газов |

| Переработка | Повторное введение неиспользованного газа и частиц избыточного размера |

Точный контроль и тесно интегрированная обратная связь между вышеуказанными модулями являются критически важными для обеспечения стабильности качества порошка.

Параметры процесса

| Параметр | Типовой диапазон | Воздействие |

|---|---|---|

| Температура металла | 30-100°C перегрев | Текучесть, окисление поверхности |

| Размер отверстия форсунки | 2 мм - 6 мм | Размер капель, динамика потока |

| Тип газа | N2, Ar | Скорость охлаждения, химия поверхности |

| Давление газа | 5-15 барг | Распределение частиц по размерам |

| Расход газа | 0,1-3 м3/мин | Эффективность распыления и выход |

| Высота падения | 2-10m | Время застывания и характеристики порошка |

Взаимозависимые отношения между этими параметрами требуют эмпирической оптимизации с использованием вычислительных моделей для достижения требований к порошкам.

газовое распылительное оборудование Поставщики

| Компания | Диапазон производительности | Смета расходов |

|---|---|---|

| AP&C | 10 кг/час - 300 кг/час | $750,000-$4 млн. |

| PSI | 25 кг/час - 500 кг/час | $950,000-$6 млн. |

| Gasbarre | 50 кг/час - 1000 кг/час | $1,2 млн - $8 млн |

| Группа Бюлер | 500 кг/час - 35 000 кг/час | $6 миллион+ |

Более крупные масштабы производства влекут за собой экспоненциально более высокие цены. Требуется значительная разработка под заказ.

Сравнительная оценка

| Атомайзер с закрытым соединением | Атомайзер свободного падения | |

|---|---|---|

| Инвестиционные затраты | Высокая | Средний |

| Комплексность | Высокая - Интегрированная конструкция сопла и газа | Средний - разделенные компоненты |

| Техническое обслуживание | Сложная задача - обработка всего судна | Проще - модульные детали |

| Производительность при работе с мелкими порошками | Выше | Средний |

| Гибкость материала | Средний - Ограничен риском засорения форсунок | Высокая - открытая архитектура |

| Мониторинг процессов | Обеспечивается жесткий контроль процесса | Больше полагается на характеристику |

Основные выводы

- Прецизионное создание частиц при широкой гибкости делает газовое распыление мощным, но дорогостоящим методом

- Интегрированное моделирование и мониторинг позволяют получать качественные порошки с узкими техническими характеристиками

- Масштабируемость остается ключевым ограничением для малых, средних и крупных газовых распылителей

Вопросы и ответы

Вопрос: Какие размеры систем газового распыления лучше всего подходят для металлических порошков AM?

О: Настольные лабораторные распылители с производительностью 1-5 кг/час подходят для исследований и разработок. Для коммерческого металлического AM-производства используются распылители с производительностью 50-200 кг/час, которые обеспечивают баланс между производительностью, стоимостью и качеством порошка.

Вопрос: Какое давление газа обычно используется при распылении?

О: В большинстве случаев распыление газа происходит при давлении 5-12 барг. Более высокое давление способствует получению более тонких порошков, но требует более тяжелых сосудов. Аргон обеспечивает более быстрый отвод тепла, чем азот.

Вопрос: Насколько малым может быть размер частиц газового распылителя?

О: Передовые распылители с близко расположенными соплами продемонстрировали стабильное производство металлических порошков размером 15-20 микрон при сохранении приемлемого процента выхода.

Вопрос: Какие металлы не подходят для газовой атомизации?

О: Высокореактивные сплавы, такие как титан и алюминиевые сплавы, создают проблемы с окислением и рискуют засорить сопло. Индукционная черепная плавка помогает решить эти проблемы.