Sferyczne proszki odnoszą się do materiałów drobnocząsteczkowych o zaokrąglonej morfologii, stosowanych w takich obszarach jak produkcja dodatków do proszków metali, formowanie wtryskowe ceramiki i węglików, farmaceutyki i zaawansowana produkcja elektroniki. Ich ulepszona charakterystyka przepływu i upakowania odblokowuje korzyści związane z wydajnością w porównaniu do proszków o nieregularnych kształtach.

Przegląd kulistego proszku

Zaprojektowane proszki sferyczne zapewniają doskonałą gęstość, płynność, rozprowadzalność, wydajność pakowania i zachowanie reologiczne niezbędne w procesach produkcyjnych wymagających jednorodnych i stabilnych materiałów wsadowych.

Ścisła kontrola nad rozkładem wielkości cząstek, jednorodnością kształtu, czystością chemiczną, mikrostrukturą i składem chemicznym powierzchni umożliwia dostosowanie wydajności do wymagających zastosowań w takich dziedzinach jak:

- Produkcja addytywna

- Formowanie wtryskowe metali

- Powłoki natryskiwane termicznie

- Zaawansowane przetwarzanie ceramiki

- Materiały akumulatora

- Katalizatory

- Preparaty kosmetyczne i stomatologiczne

- Chemiczne polerowanie mechaniczne

Zarówno submikronowe, jak i większe proszki sferyczne odgrywają kluczową rolę w nowych technikach produkcji w skali nano, a także w operacjach tłoczenia na dużą skalę.

kulisty proszek Właściwości

Sferyczna morfologia i gładka powierzchnia zewnętrzna cząstek proszku minimalizuje tarcie międzycząsteczkowe i maksymalizuje gęstość w stosunku do niesferycznych odpowiedników. Daje to pożądane właściwości.

Zwiększona płynność i gęstość upakowania

Zaokrąglone cząstki łatwiej układają się i przesuwają obok siebie pod wpływem grawitacji, transportu pneumatycznego lub mieszania, co skutkuje lepszymi prędkościami przepływu, mniejszym zbrylaniem i łatwiejszą obsługą. Gęstość nasypowa zbliżona do rzeczywistej gęstości materiału jest również osiągana przy minimalizacji pustych przestrzeni.

Umożliwia to szybsze napełnianie form, matryc i łoża, co ma zasadnicze znaczenie dla ekonomiki procesów opartych na proszkach. Oczekiwane są prędkości przepływu przekraczające 15 s/50 g przy użyciu standardowego testu aparatu Halla.

Wąski rozkład wielkości cząstek

Kontrolowane techniki produkcji pozwalają na uzyskanie sferycznych partii proszku o wąskim rozkładzie wielkości w zakresie 10-99% z odchyleniem 5 μm. Ta spójność zapewnia przewidywalne zachowanie na etapach dozowania, mieszania, podgrzewania i konsolidacji.

Wysoka gęstość spieku

Sferyczne morfologie pozwalają na większe zagęszczenie podczas procesów spiekania lub stapiania z mniejszymi porami między cząstkami. Maksymalizuje to osiągalne właściwości mechaniczne gotowych części. Gęstości powyżej 90% poziomów teoretycznych są typowe.

Ulepszona dyspersja

Niższy stosunek powierzchni do objętości kulistych proszków zmniejsza agregację w stosunku do nieregularnych kształtów, gdy są one rozproszone w ciekłych nośnikach do osadzania w natrysku termicznym, druku atramentowym, odlewaniu ślizgowym lub innych mokrych ścieżkach. Zwiększa to jednorodność i stabilność powłoki.

Inne atrybuty

- Lepsze zachowanie płynności po wystawieniu na działanie podwyższonej temperatury

- Zmniejszone ścieranie i zużycie sprzętu w miarę upływu czasu

- Bardziej kontrolowana oporność elektryczna i defekty

- Jednolity skurcz i precyzja wymiarowa

kulisty proszek Metody produkcji

Zastosowanie wystarczającej energii kinetycznej do strumieni stopionego materiału umożliwia rozpad spowodowany napięciem powierzchniowym na drobno rozproszone kropelki, które zestalają się w cząstki proszku. Kontrolowanie warunków procesu określa ostateczną charakterystykę sferycznego proszku.

Atomizacja gazu

Strumienie gazu obojętnego o dużej prędkości uderzają w stopione metale, dezintegrując je w drobne kropelki, które szybko schładzają się w zaokrąglone stałe proszki po wyjściu z komory atomizacji. Ma zastosowanie do reaktywnych stopów, takich jak tytan, nikiel i materiały na bazie żelaza.

Rozpylanie wody

Podobna koncepcja, ale z wodą jako medium roztapiającym. Niższe szybkości chłodzenia niż w przypadku metod gazowych, ale wyższa wydajność i niższe koszty operacyjne lepiej pasują do stopów o wyższej temperaturze topnienia, takich jak stale i nadstopy, gdy akceptowalna jest niższa jakość proszku.

Proces plazmowej elektrody wirującej (PREP)

Łuk elektryczny topi końcówki obracających się drutów o wysokiej czystości, które rozpadają się na kule chłodzone w strumieniu gazu obojętnego zasysanego do strumienia plazmy. Wysoce kontrolowane warunki umożliwiają ścisłą dystrybucję. Stosowany do metali reaktywnych, takich jak aluminium i magnez.

Atomizacja gazu topiącego metodą indukcji elektrody (EIGA)

Łączy topienie cewką indukcyjną elektrod drutowych z blisko sprzężonymi dyszami gazowymi ułatwiającymi bardzo szybkie gaszenie powstających kropelek. Najlepsza do produkcji wysoce jednorodnych nano i submikronowych sferycznych proszków metali o dostosowanej chemii stopów.

Przetwarzanie zol-żel

Metody chemiczne umożliwiają wytrącanie ultradrobnych cząstek z ciekłych prekursorów, które są następnie kalcynowane i mielone do postaci proszków o zoptymalizowanym kształcie. Stosowane do ceramiki, tlenków i węglików wymagających czystości i wymiarów w nanoskali.

Inne metody

Suszenie rozpyłowe, reakcje kondensacji, emulgowanie, technologie oparte na kawitacji, chemiczne osadzanie z fazy gazowej, elektrodepozycja i reakcje na ciele stałym oferują specjalistyczne podejścia do sferycznych cząstek metalicznych, ceramicznych i polimerowych.

kulisty proszek Materiały i rozmiary

Najpopularniejsze sferyczne materiały proszkowe obejmują metale, ceramikę, polimery i specjalistyczne stopy - w zakresie od nanometrów do ponad 100 mikronów wielkości cząstek.

| Klasa materiału | Materiały | Zakres rozmiarów |

|---|---|---|

| Metale | Stale nierdzewne, stale narzędziowe, superstopy, tytan, wolfram, kobalt, chrom, miedź, aluminium | 0,5 μm - 150 μm |

| Ceramika | Tlenek glinu, tlenek cyrkonu, węgliki takie jak WC lub SiC | 0.01 μm - 45 μm |

| Polimery | Nylon, PEEK, PEKK, Ultem | 5 μm - 100 μm |

| Inne | Szkło, stopy magnetyczne, stopy z pamięcią kształtu, stopy o wysokiej entropii | 0,1 μm - 50 μm |

Droższe proszki stopowe, ceramiczne i specjalistyczne mają tendencję do zmniejszania wymiarów cząstek w celu uzyskania wysokiej wydajności produkcji dodatków, podczas gdy procesy o wyższej przepustowości działają lepiej z większymi prawie pojedynczymi rozkładami wielkości.

Klasyfikacja rozmiarów

| Grupa | Zakres średnic cząstek |

|---|---|

| Ultrafine | < 20 μm |

| Dobrze | 20-45 μm |

| Średni | 45-105 μm |

| Gruboziarnisty | 105-150 μm |

Średni rozmiar, kulistość, czystość chemiczna, morfologia, mikrostruktura, przepływ i właściwości gęstości są potwierdzone w odniesieniu do wymagań aplikacji i potrzeb przetwarzania.

kulisty proszek Kluczowe aplikacje

Produkcja addytywna

Selektywne topienie laserowe, topienie wiązką elektronów i wtryskiwanie spoiwa wykorzystują ultradrobne sferyczne proszki o kontrolowanych rozkładach wielkości i składach, umożliwiając produkcję złożonych części metalowych bezpośrednio z danych CAD.

Formowanie wtryskowe metali (MIM)

Sferyczne proszki zmieszane ze spoiwami są formowane wtryskowo, a następnie spiekane w celu wytworzenia dużej ilości małych, skomplikowanych części łączących możliwości formowania tworzyw sztucznych w kształcie zbliżonym do siatki z wysokimi właściwościami materiałów takich jak stale nierdzewne, stale narzędziowe i nadstopy.

Powłoki natryskiwane termicznie

Sferyczne proszki metali, węglików, tlenków i polimerów są podawane przez podgrzewane strumienie plazmowe lub spalinowe, tworząc powłoki odporne na korozję, zużycie i ciepło o dostosowanych właściwościach mechanicznych lub dielektrycznych.

Advanced ceramics

Tight size distribution spherical ceramic powders serve as precursors for manufacturing high performance electrical, structural, and refractory components via cold isostatic pressing, slip casting, tape formulations, and advanced sintering techniques requiring optimized powder beds.

Other niche applications

Cosmetic foundations, dental polymers, solder pastes, catalyst carrier particles, chemical mechanical polishing slurries, powder forging conductors, metallic glass precursors etc. rely on specialty spherical powders meeting exacting standards.

Global spherical powder Suppliers

Leading materials manufacturers and powder processors across the Americas, Europe and Asia supply spherical powders for both R&D and commercial scale buyers. Prices range widely based on purity, uniformity, size, composition, and purchase volume.

Metal & alloy options

| Firma | Lokalizacja |

|---|---|

| Sandvik | Niemcy |

| Rio Tinto Metal Powders | Kanada |

| Höganäs | Szwecja |

| Mitsubishi Materials | Japonia |

| BÖHLER Edelstahl | Austria |

| AMETEK | USA |

| Tekna | Kanada |

Ceramic, carbide and oxide powders

| Firma | Lokalizacja |

|---|---|

| HC Starck | Niemcy |

| Zaawansowane materiały Reade | USA |

| Zaawansowane materiały Inframat | USA |

| Zaawansowane materiały Stanford | USA |

| Nanoshel | USA |

Other spherical powder suppliers cater to pharmaceutical, polymer, magnetic material, battery material, catalyst, and electronic precursor applications.

kulisty proszek Analiza kosztów

Metal and alloy spherical powders range from $5/kg for generic aluminum and iron to $500/kg for specialized grades.

Cost depends heavily on:

- Base composition (e.g. stainless steel costs 2-4x carbon steel)

- Production method (gas vs water atomization, plasma vs combustion)

- Size distribution consistency

- Morphology and particle structure

- Purchase quantity and desired lead times

- Purity levels and consistency

Ceramic/carbide spherical powder prices span $50/kg to $5000/kg based on:

- Material (silica vs lithium aluminate, WC vs HfC)

- Purity – From 98 to 99.999%

- Particle dimensions – nano-scale costs 100x more

- Wielkość zamówienia

- Powierzchnia

- Calcination/milling extent

- Agglomerationtendencies

- Moisture sensitivity

Economies of scale apply for bulk orders while customized batches carry premiums. Lower powder consistency also reduces costs.

Normy i specyfikacje

Engineered spherical powders must satisfy application needs and standardized test methods checking characteristics like:

| Parametr | Common Methods |

|---|---|

| Rozkład wielkości cząstek | Laser diffraction, sedimentation, sieving |

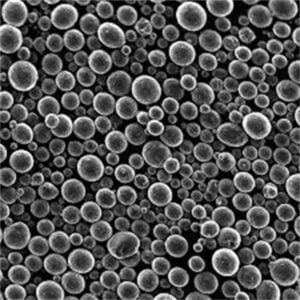

| Kształt cząsteczki | Scanning electron microscopy, optical evaluation |

| Płynność proszku | Lej przepływomierza Halla |

| Gęstość kranu | Standard drop density apparatus |

| Weryfikacja składu | ICP-OES/MS, FTIR, XRF, GDMS |

| Morfologia | SEM, TEM |

| Powierzchnia właściwa | BET nitrogen adsorption |

| Powder bed density | Geometric measurements |

| Thermal analysis | TGA, DSC |

International (ISO), national (ASTM), and industry body guidelines cover acceptable measurement techniques applicable across metallic, ceramic, electronic, and other proszki sferyczne.

Using consistent methods against standardized requirements ensures reliable performance when adopted into stringent manufacturing processes and life-critical applications.

Zalety a ograniczenia

| Zalety | Wady |

|---|---|

| – Predictable packing and flow behavior | – Higher cost over crushed/irregular powder |

| – Improved product quality and process yields | – Limited extremely high temperature capability for metals |

| – Better control over microstructure and performance | – Agglomeration tendency in certain cases |

| – Customizable size distributions | – Contamination and consistency risks |

| – Composition flexibility with alloys | – Particle embedding during deposition steps |

| – Higher attainable sintered density | – Special handling precautions |

| – Reduced porosity | – Sieving or classifying often needed |

| – Applicable to multimaterial components | – Shape retention challenges at smallest sizes |

| – Suits small dimension and thin film fabrication |

Balance benefits against limitations based on processing route and intended powder application.

FAQ

Q: What is the main advantage of spherical powders over irregular shaped powders?

A: Spherical powders flow much more easily due to lower interparticle friction allowing faster mold filling, printing, spraying, and compaction vital to precision manufacturing -boosting production rates, quality, and reliability. Their rounded shape also permits higher sintered density.

Q: How small can spherical metal powders be produced?

A: Inert gas atomization techniques allow stainless steel powders down to 10 microns while gas atomized copper alloys can reach 5 micron diameters. Specialty multi-component alloy blends have been made under 20 nm via mini-emulsion chemistry.

Q: What determines spherical powder size distributions?

A: Nozzle design, gas flow dynamics, melt stream instability onset, and rapid cooling kinetics control droplet formation and solidification physics in gas atomization processes – requiring modeling plus careful parametric testing to optimize distributions.

Q: Which is cheaper – gas or water atomized spherical powders?

A: Water atomization has 5-10x lower operating costs than gas atomization but produces more irregular powders requiring downstream processing to improve sphericity and distribution. So cost advantage depends on acceptable quality level for the application.

Q: Can you make single size spherical powder particles?

A: Wet chemical production routes allow very tight distributions down to relative standard deviations below 5% of mean particle size but residual satellite fractions lead to some spread. Specialized classification or sieving helps isolate primary modal fractions if needed.