Produkcja addytywna, znana również jako druk 3D, to transformacyjny sposób wytwarzania części i produktów. Jedną z najczęściej stosowanych technik wytwarzania przyrostowego jest selektywne topienie laserowe (SLM). SLM to metoda stapiania w złożu proszku, która wykorzystuje laser o dużej mocy do selektywnego stapiania proszku materiału w celu tworzenia części warstwa po warstwie.

SLM umożliwia tworzenie złożonych geometrii o skomplikowanych cechach wewnętrznych bezpośrednio z danych 3D CAD. Minimalizuje również straty materiału i oferuje elastyczność projektowania, która nie jest możliwa w przypadku tradycyjnej produkcji. SLM wymaga jednak specjalistycznego sprzętu, zoptymalizowanych parametrów przetwarzania i zrozumienia właściwości materiału.

Ten kompleksowy przewodnik obejmuje wszystko, co musisz wiedzieć o selektywnym laserowym topieniu przyrostowym. Wyjaśnia technologię, typowe stosowane materiały, zastosowania, zalety i ograniczenia, specyfikacje, dostawców, koszty, porównania z innymi metodami druku 3D i nie tylko. Czytaj dalej, aby zostać ekspertem SLM!

Jak działa druk 3D w technologii SLM

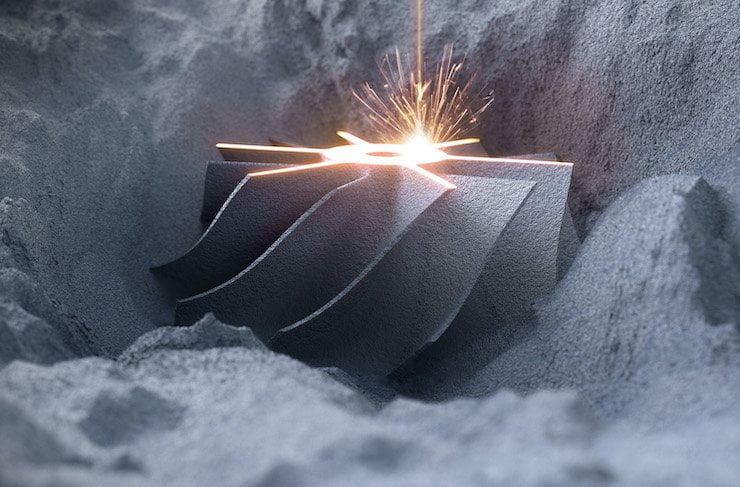

SLM wykorzystuje skupioną wiązkę lasera do topienia i stapiania ze sobą metalicznego proszku. Części są budowane addytywnie warstwa po warstwie w oparciu o cięcie danych modelu 3D CAD. Oto kluczowe aspekty procesu SLM:

Przegląd procesu wytwarzania przyrostowego SLM

| Etap procesu | Opis |

|---|---|

| Przygotowanie modelu 3D | Model CAD jest konwertowany na cienkie plastry 2D używane do kierowania ścieżką topienia laserowego. W przypadku zwisów można dodać konstrukcje wsporcze. |

| Rozprowadzanie proszku | Mechanizm ponownego powlekania równomiernie rozprowadza warstwę proszku metalicznego na platformie roboczej. |

| Topienie laserowe | Skupiony laser o dużej mocy selektywnie topi proszek w oparciu o każdy wycinek 2D, łącząc cząstki razem, tworząc ciało stałe. |

| Niższa platforma budynku | Po ukończeniu jednej warstwy platforma robocza obniża się, a na wierzchu rozprowadzany jest nowy proszek. |

| Powtórz kroki | Etapy rozprowadzania proszku, topienia laserowego i opuszczania powtarzają się aż do ukończenia części. |

| Przetwarzanie końcowe | Część jest odcinana od nadmiaru proszku, a następnie może wymagać usunięcia podpór, czyszczenia, obróbki cieplnej, wykończenia powierzchni, kontroli itp. |

Warstwowe podejście pozwala na tworzenie złożonych, organicznych kształtów ze skomplikowanymi wewnętrznymi wnękami i tunelami, których nie można wykonać tradycyjnymi metodami, takimi jak odlewanie lub obróbka skrawaniem z litych bloków.

SLM jest również określane podobnymi nazwami, w tym selektywne spiekanie laserowe (SLS), bezpośrednie spiekanie laserowe metali (DMLS) i fuzja złoża proszku (PBF). Podstawowe aspekty tych procesów opartych na proszku są zasadniczo identyczne z niewielkimi różnicami w wyposażeniu.

Materiały SLM

Szeroka gama metali, stopów i ceramiki może być przetwarzana za pomocą technologii produkcji addytywnej SLM. Do najczęściej stosowanych należą stale nierdzewne, kobaltowo-chromowe, tytanowe, aluminiowe i nadstopy na bazie niklu. Możliwości materiałowe stale rosną wraz z rozwojem technologii.

Typowe materiały i zastosowania SLM

| Materiał | Zastosowania |

|---|---|

| Stal nierdzewna (316L, 17-4PH) | Niedrogie prototypy, funkcjonalne części metalowe, takie jak zawory, obudowy pomp |

| Stopy tytanu (Ti-6Al-4V) | Komponenty lotnicze, implanty medyczne, części samochodowe |

| Chrom kobaltowy (CoCr) | Korony i mosty dentystyczne, ortopedyczne implanty kolan/bioder |

| Stopy aluminium (AlSi10Mg) | Lekkie drony, wsporniki lotnicze, prototypy samochodowe |

| Inconel (IN625, IN718) | Koła turbosprężarek, komory spalania, silniki lotnicze i kosmiczne |

| Stale narzędziowe (H13, stal maraging) | Formy wtryskowe, matryce formujące, osprzęt narzędziowy |

Najpopularniejszą opcją jest Proszek ze stali nierdzewnej 316L ze względu na swoją wytrzymałość, odporność na korozję, wysoką jakość wykończenia i niższy koszt w porównaniu do stopów egzotycznych.

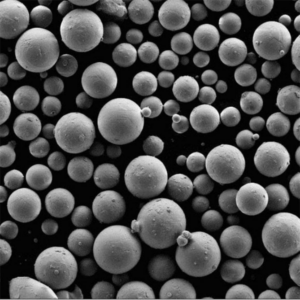

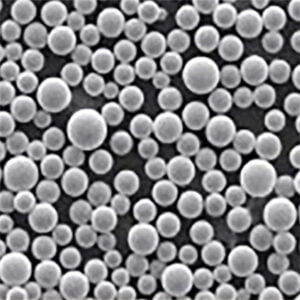

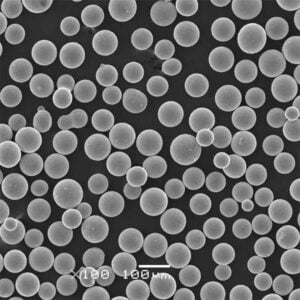

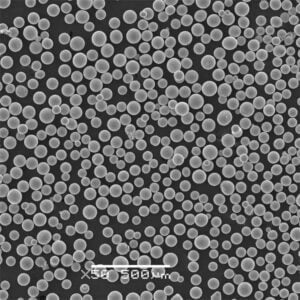

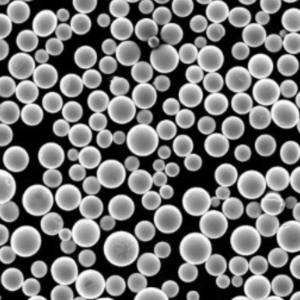

Materiały do SLM przechodzą ścisłą kontrolę jakości, a kuliste cząstki proszku mają średnicę średnio 15-100 mikronów. Drobniejsze proszki poprawiają rozdzielczość, podczas gdy grubsze budują szybciej, ale z mniejszą dokładnością.

Aplikacje SLM

SLM jest ceniona za prototypy, niestandardowe oprzyrządowanie i produkcję małoseryjną złożonych, wysokowydajnych elementów metalowych o ulepszonych właściwościach mechanicznych. Oto niektóre z wiodących zastosowań w głównych branżach:

Obszary zastosowań wytwarzania przyrostowego SLM

| Przemysł | Typowe zastosowania SLM |

|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, wtryskiwacze paliwa, wymienniki ciepła, wsporniki strukturalne, anteny satelitarne |

| Medyczny | Spersonalizowane implanty (biodrowe, kolanowe itp.), narzędzia chirurgiczne, sprzęt ortodontyczny |

| Motoryzacja | Prototypy samochodów wyczynowych, niestandardowe wsporniki, lekkie wahacze zawieszenia |

| Przemysłowy | Formy i matryce z chłodzeniem konformalnym, przyrządy, uchwyty do montażu i kontroli |

| Ropa i gaz | Niestandardowe zawory, pompy, uszczelnienia, sprzęt wiertniczy do zastosowań wysokociśnieniowych |

| Obrona | Drony, personalizacja broni strzeleckiej, elementy pojazdów i pancerzy osobistych |

Zdolność do konsolidacji zespołów w pojedyncze części, szybkiego dostosowywania projektów, skracania czasu realizacji z miesięcy do dni w porównaniu z tradycyjnymi metodami produkcji leży u podstaw rosnącego wykorzystania SLM w zastosowaniach produkcyjnych w tych branżach.

Producenci drukarek SLM

Wiele firm produkuje urządzenia SLM zwane również drukarkami 3D. Do głównych graczy na rynku profesjonalnych drukarek 3D do metalu klasy przemysłowej należą:

Wiodący dostawcy maszyn SLM

| Firma | Szczegóły |

|---|---|

| EOS | Ugruntowana technologia SLM, szeroki wybór materiałów, takich jak EOS Titanium Ti64, szerokie zastosowanie w przemyśle lotniczym i kosmicznym |

| 3D Systems | Szeroka linia produktów, od drukarek biurkowych po przemysłowe |

| GE Additive | Wiodący amerykański dostawca, opcje strumienia wiążącego i laserowego łoża proszkowego |

| Renishaw | Optyka o wysokiej precyzji do zastosowań mikro, obszerne testy materiałowe |

| SLM Solutions | Niezawodne maszyny robocze ze zautomatyzowaną obsługą proszku |

| Trumpf | Solidne niemieckie dziedzictwo inżynieryjne w połączeniu z laserami |

| Velo3D | Nowatorskie podejście bez podpór umożliwia tworzenie nowych geometrii |

Podczas gdy początkowe koszty sprzętu dla przemysłowej maszyny SLM wahają się od $150,000 do ponad $1 miliona, kluczowy jest wybór odpowiedniego systemu dla dostępnej przestrzeni, potrzeb materiałowych, wymagań dotyczących dokładności i rozważań budżetowych. Wiodący producenci oferują różne rozmiary konstrukcji, konfiguracje wielolaserowe zapewniające szybkość, specjalistyczne parametry jakości i powtarzalności dla różnych stopów, poziomy funkcji automatyzacji oprogramowania i wiele innych.

Właściwości materiału SLM

Części drukowane na maszynach SLM wykazują unikalne właściwości w porównaniu z tradycyjnymi metodami odlewania i obróbki skrawaniem ze względu na warstwową produkcję i szybkie krzepnięcie.

Porównanie właściwości mechanicznych - SLM a produkcja tradycyjna

| Nieruchomość | SLM Additive Mfg | Traditional Mfg |

|---|---|---|

| Gęstość | Prawie 100% gęsty | 99% z odlewu/kutego |

| Wykończenie powierzchni | Widoczne linie warstw, Ra 6-14 μm | Gładsze wykończenie powierzchni |

| Wytrzymałość na rozciąganie | Zazwyczaj 10-20% wyższa | Niższa wytrzymałość |

| Wydłużenie przy zerwaniu | Zmniejszona o 5-15% | Większe wydłużenie |

| Twardość | Poprawa do 2x dla niektórych stopów | Niższa twardość |

Wysokie szybkości chłodzenia w procesie SLM, przekraczające 106 °C/s, tworzą drobniejsze mikrostruktury z fazami metastabilnymi. Zapewnia to maksymalną gęstość po konsolidacji proszku oraz doskonałe właściwości mechaniczne, takie jak zwiększona plastyczność i wytrzymałość na rozciąganie. Wydłużenie jest zwykle niższe w przypadku części SLM, ponieważ wysoka twardość i obecność naprężeń wewnętrznych ograniczają plastyczność.

Odpowiednia obróbka cieplna i prasowanie izostatyczne na gorąco (HIP) mogą zmniejszyć naprężenia wewnętrzne i dodatkowo zoptymalizować właściwości fizyczne, jednocześnie poprawiając spójność. Ogólnie rzecz biorąc, SLM może osiągnąć gęstość ponad 99,5%, aby uzyskać funkcjonalne części metalowe zasadniczo identyczne z tradycyjną produkcją.

SLM a inne rodzaje druku 3D

Porównanie SLM z innymi metodami wytwarzania przyrostowego

| SLM | Binder Jetting | FDM | SLA | |

|---|---|---|---|---|

| Materiały | Metale | Metale, formy piaskowe | Tworzywa sztuczne | Żywice |

| Surowe dane wejściowe | Łóżko proszkowe | Łóżko proszkowe | Żarnik na szpuli | Kadzi z płynną żywicą |

| Proces | Laserowe utrwalanie proszku | Kleje wiążące w proszku | Filament podgrzewany i wytłaczany | Laserowe utwardzanie warstw żywicy |

| Kluczowe właściwości | Wysoka gęstość | Tanie formy metalowe | Tworzywa termoplastyczne | Gładkie wykończenie powierzchni |

| Mocne strony | Złożone części metalowe | Rdzenie/formy do szybkiego odlewania w piasku | Funkcjonalne prototypy | Gładkie wykończenie powierzchni |

| Słabe strony | Niższa prędkość | Kruchość i niska gęstość | Słaba mechanika | Ograniczone opcje materiałowe |

SLM różni się od innych metod syntezy w złożu proszkowym, takich jak topienie wiązką elektronów (EBM), pod względem szybszych prędkości skanowania w celu tworzenia części o niższych naprężeniach szczątkowych i wyższej rozdzielczości. SLM produkuje w pełni zwarte, funkcjonalne części metalowe, podczas gdy druk 3D z wykorzystaniem strumienia spoiwa oferuje szybkość, ale z większymi wymaganiami dotyczącymi obróbki końcowej. Systemy FDM i SLA znacznie ustępują urządzeniom SLM i EBM pod względem dostępnej wytrzymałości materiałów.

Specyfikacja SLM

Drukarki 3D wykorzystujące technologię selektywnego topienia laserowego charakteryzują się kilkoma kluczowymi parametrami, które określają materiały, precyzję i rozmiary części, które można wyprodukować.

Kluczowe specyfikacje maszyn SLM

| Parametr | Typowy zakres | Opis |

|---|---|---|

| Moc lasera | 200-500W | Większa moc poprawia szybkość budowania, ale zmniejsza rozdzielczość drobnych elementów. |

| Grubość warstwy | 20-100 μm | Cieńsze warstwy zwiększają szczegółowość, ale wydłużają czas budowy |

| Rozmiar wiązki | 50-80 μm | Rozmiar plamki ostrości wpływa na szczegółowość detali i kontrolę puli roztopionego materiału. |

| Objętość kompilacji | Kostki 100-500 mm | Maksymalne wymiary części, które system może wyprodukować |

| Gaz obojętny | Azot lub argon | Chroni przed utlenianiem; argon zapewnia lepsze właściwości materiału |

| Prędkość skanowania | Do 10 m/s | Szybsze skanowanie wydłuża czas produkcji części |

Te podstawowe parametry maszyny oraz czynniki, takie jak wbudowane ogrzewanie do wstępnego podgrzewania proszku i kontrolowanie szybkości chłodzenia, umożliwiają dostrojenie właściwości mechanicznych. Środowisko komory z gazem obojętnym zapobiega również utlenianiu, podczas gdy lasery rasteryzują złoże proszku metalowego tysiące razy na budowę części.

Dokładność i wykończenie powierzchni

Dokładność wymiarowa i wykończenie powierzchni dla części drukowanych w technologii SLM mieszczą się w stosunkowo szerokich zakresach specyfikacji w zależności od wybranych parametrów, złożoności geometrii, obróbki końcowej i techniki operatora.

Dokładność i wykończenie powierzchni SLM

| Metryczny | Zasięg | Opis |

|---|---|---|

| Dokładność wymiarowa | ± 0,1-0,3% z typową wartością ±50 μm | Pomiar różnicy między CAD a zbudowaną częścią |

| Minimalna grubość ścianki | 0,3-0,5 mm | Najcieńsze elementy, jakie można wydrukować |

| Chropowatość powierzchni (Ra) | 6-14 μm | Większa chropowatość niż w przypadku części obrabianych |

| Porowatość | Gęstość <1% | Prawie w pełni zwarte części przy optymalnych parametrach |

| Naprężenia szczątkowe | 50-500 MPa | Musi być złagodzony przez obróbkę cieplną |

Odpowiednia orientacja, konstrukcje wsporcze, wstępne podgrzewanie płyty konstrukcyjnej, zoptymalizowane strategie skanowania i etapy przetwarzania końcowego, takie jak obróbka CNC i polerowanie, mogą poprawić wykończenie. Dokładność wymiarowa zależy również w dużej mierze od odpowiednio skalibrowanego sprzętu.

Wymagania dotyczące przetwarzania końcowego

Po zakończeniu produkcji komponentu przez system SLM, przed oddaniem części do użytku zwykle konieczne jest dodatkowe przetwarzanie końcowe. Kroki te mogą obejmować:

- Usuwanie części z ciasta proszkowego

- Eliminacja struktur wsparcia

- Obróbka cieplna zmniejszająca naprężenia

- Prasowanie izostatyczne na gorąco (HIP)

- Szlifowanie powierzchni, piaskowanie, śrutowanie, polerowanie

- Kontrola nieniszcząca

Obróbka końcowa ma na celu zmniejszenie chropowatości powierzchni, zmniejszenie naprężeń szczątkowych, zamknięcie wszelkich mikroporowatości oraz poprawę precyzji wymiarowej i estetyki.

Konkretne procedury są określane na podstawie rodzaju materiału, przeznaczenia produkcyjnego (prototyp vs. część funkcjonalna), wymagań dotyczących wydajności i wymaganych tolerancji krytycznych.

Analiza kosztów

Określenie zwrotu z inwestycji w nabycie i obsługę własnych zdolności produkcyjnych SLM zależy od wielu zmiennych.

Rozważania dotyczące kosztów SLM

| Współczynnik kosztów | Opis |

|---|---|

| Wyposażenie maszyn | $150k - $1M+ w zależności od wielkości produkcji, opcje wielolaserowe, dodatkowe możliwości, takie jak zautomatyzowana obsługa i odzyskiwanie proszku |

| Wymagania dotyczące obiektu | System obsługi gazu obojętnego, filtry odpowietrzające, konstrukcja przeciwwybuchowa, kontrola temperatury/wilgotności |

| Instalacja i szkolenie | Typowe 2 tygodnie na konfigurację maszyny, kalibrację, instruktaż oprogramowania |

| Praca | Obsługa maszyny jest mniej intensywna niż obróbka CNC, ale operatorzy nadal są potrzebni; zalecany ekspert CAM |

| Materiały | $100-500 za kg proszku; możliwość recyklingu jest różna; zoptymalizowane parametry dla każdego stopu |

| Przetwarzanie końcowe | Praca, oprzyrządowanie, zewnętrzna obróbka cieplna, wykończenie powierzchni |

| Oprogramowanie | Zakres $10k-$25k do przetwarzania wstępnego, symulacji, aplikacji do zdalnego monitorowania |

| Iteracje R&D | Testowanie parametrów nowych części przy użyciu procesu Agile niezbędnego do kwalifikacji |

| Wielkość zamówienia | Niskie/średnie partie idealne w porównaniu z odlewaniem/formowaniem wielkoseryjnym |

Rozważ całkowite koszty operacyjne w odniesieniu do czynników wpływających na wartość, takich jak

- Swoboda projektowania w celu zmniejszenia masy, dostosowania, konsolidacji części

- Skrócenie czasu realizacji z miesięcy do dni/godzin

- Uproszczenie łańcucha dostaw dzięki produkcji na żądanie

- Ulepszenia wydajności, takie jak zwiększona wytrzymałość i twardość

- Zrównoważona produkcja z minimalną ilością odpadów a metody odejmowania

- Zwiększona żywotność części o wysokiej wartości, takich jak części lotnicze i medyczne

Kluczowe znaczenie ma ilościowe określenie wzrostu produktywności i innowacyjności. Dzięki doświadczeniu, całkowity koszt jednej części wyprodukowanej za pomocą SLM może dorównać obróbce CNC w przypadku mniejszych serii produkcyjnych.

Standardy branżowe

Jako stosunkowo nowa technologia, wciąż trwają prace nad wdrożeniem ogólnobranżowych specyfikacji, kodeksów i standardów w zakresie produkcji addytywnej SLM.

Krajobraz standaryzacji SLM

| Organ normalizacyjny | Zakres | Szczegółowe normy |

|---|---|---|

| ASTM F42 | Procesy wytwarzania przyrostowego | Metody testowania, terminologia, parametry procesu, środowiska, materiały, zdrowie i bezpieczeństwo |

| Ameryka tworzy | Standardy wytwarzania przyrostowego | Mapa drogowa dla standardów AM obejmująca materiały, procesy, formaty danych w sektorze obronnym, lotniczym, kosmicznym i morskim |

| ISO TC 261 | Standardy AM | 17 opublikowanych, 46 w fazie rozwoju obejmujących terminologię, procesy, przepływy pracy, kontrolę jakości, środowiska, bezpieczeństwo |

| ASME | Ocena zgodności | Program kwalifikacji części AM; certyfikuje procesy AM pod kątem zgodności z kodeksami |

Certyfikacja zgodności z tymi normami zapewnia powtarzalność i niezawodność podczas kontraktowania części AM w całym łańcuchu dostaw. Zgodność odblokowuje również szersze zastosowanie w sektorach regulowanych, takich jak lotnictwo i kosmonautyka oraz urządzenia medyczne.

Studia przypadków

Niezliczone firmy wykorzystują swobodę projektowania SLM i krótki czas realizacji w celu uzyskania lżejszych i mocniejszych komponentów w różnych branżach, od rakiet lotniczych po samochody Formuły 1.

Przykłady zastosowań wytwarzania przyrostowego SLM

| Przemysł | Firma | Część | Korzyści |

|---|---|---|---|

| Lotnictwo i kosmonautyka | SpaceX | Komora silnika SuperDraco | Redukcja kosztów 75% w ciągu dni zamiast miesięcy |

| Lotnictwo | Boeing | Wsporniki 777X | Skonsolidowane podzespoły, lżejsze 60% |

| Motoryzacja | Bugatti | Zacisk hamulca | Zmniejszona masa dzięki 40%, zoptymalizowany przepływ płynu |

| Medyczny | Zimmer Biomet | Implanty kręgosłupa | Niestandardowe kształty dopasowane do anatomii, struktury osteokondukcyjne wspomagające wrastanie kości |

Zastosowania te pokazują, że części SLM przewyższają tradycyjne ograniczenia produkcyjne. W miarę jak coraz więcej firm wdraża technologie AM, możliwości innowacji stale rosną.

Wytwarzanie przyrostowe SLM - najczęściej zadawane pytania

Często zadawane pytania dotyczące SLM

| Pytanie | Odpowiedź |

|---|---|

| Jak działa drukowanie SLM? | SLM buduje części warstwa po warstwie z proszku metalicznego, wykorzystując wiązkę lasera do selektywnego topienia i stapiania materiału w oparciu o dane CAD. |

| Jakie materiały są dostępne? | Najpopularniejsze z nich to stal nierdzewna 316L i 17-4, stop tytanu Ti64, chrom kobaltowy, aluminium AlSi10Mg, stal narzędziowa, nadstopy niklu |

| Jakie są kluczowe korzyści w porównaniu z obróbką skrawaniem? | Swoboda projektowania lekkich konstrukcji, personalizacja, konsolidacja części; krótszy czas realizacji; mniej odpadów; lepsze właściwości mechaniczne |

| Co decyduje o wykończeniu powierzchni? | Rozdzielczość warstwy, parametry kompilacji, orientacja, etapy przetwarzania końcowego, takie jak piaskowanie. |

| Jaką dokładność może osiągnąć SLM? | Dokładność wymiarowa ±0,1-0,3% jest typowa dla większości zastosowań, przy minimalnej grubości ścianki około 0,3-0,5 mm. |

| Czy proces SLM wymaga wsparcia? | Konstrukcje wsporcze są wymagane w przypadku znacznych zwisów w zależności od orientacji i geometrii |

| Jakie przetwarzanie końcowe jest wymagane? | Etapy mogą obejmować usuwanie podpór, odprężanie, prasowanie izostatyczne na gorąco, wykańczanie powierzchni, takie jak szlifowanie lub polerowanie |

| Do jakich zastosowań nadaje się SLM? | Szybkie prototypy, niestandardowe oprzyrządowanie, takie jak przyrządy i uchwyty, oraz bezpośrednie metalowe części końcowe w przemyśle lotniczym, medycznym, dentystycznym i motoryzacyjnym. |

| Jak wypada jakość w porównaniu z tradycyjną produkcją? | Dzięki zoptymalizowanym parametrom, gęste części SLM >99% dorównują lub przewyższają właściwości mechaniczne i żywotność |

| Jak należy dostosować projekt do SLM? | Kanały konformalne, siatki, optymalizacja topologii - wszystko to jest wyjątkowo dostosowane do AM. Wytyczne pomagają dostosować części. |

FAQ zawiera odpowiedzi na najczęściej zadawane pytania dotyczące produkcji addytywnej metodą selektywnego stapiania laserowego. SLM odblokowuje nowe standardy wydajności dzięki całkowitej swobodzie projektowania.

Przyszłość SLM

Wdrażanie technologii SLM nadal przyspiesza, ponieważ coraz więcej branż przesuwa granice produkcji addytywnej. Postępy w zakresie sprzętu, oprogramowania, materiałów i procesów jakości będą napędzać rozszerzone zastosowania.

Należy spodziewać się szerszej dostępności specjalistycznych maszyn wielostopowych i parametrów przetwarzania od wiodących producentów drukarek. Systemy hybrydowe obejmujące procesy uzupełniające, takie jak frezowanie, wiercenie, inspekcja, również pojawiają się w zintegrowanej produkcji. Zautomatyzowane usuwanie i odzyskiwanie proszku obniży koszty.

Monitorowanie w czasie rzeczywistym umożliwi jeszcze ściślejszą kontrolę procesu i zapewnienie jakości w zamkniętej pętli. Algorytmy uczenia maszynowego mogą zoptymalizować wydajność budynku. Wraz z umacnianiem się standardów dotyczących najlepszych praktyk, użytkownicy zyskają również większą przewidywalność.