Przemysł lotniczy zawsze był pionierem w przesuwaniu granic projektowania i technologii. Wyobraźmy sobie świat, w którym samoloty są lżejsze, mocniejsze i zużywają mniej paliwa. To marzenie staje się rzeczywistością dzięki selektywnemu topieniu laserowemu (SLM), rewolucyjna technika druku 3D, która robi furorę w branży. SLM zmienia sposób produkcji komponentów lotniczych, otwierając drzwi do innowacyjnych projektów i optymalizacji wydajności. Ale jak dokładnie SLM sprawdza się w świecie samolotów, rakiet i nie tylko? Przyjrzyjmy się bliżej i zbadajmy konkretne zastosowania SLM w przemyśle lotniczym.

Proszki metali dla SLM w przemyśle lotniczym

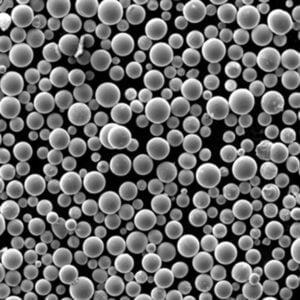

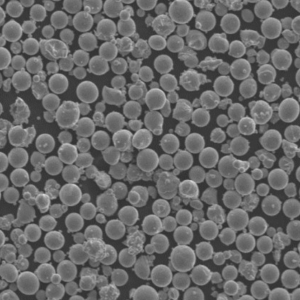

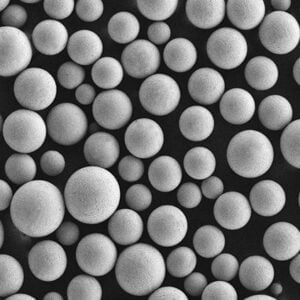

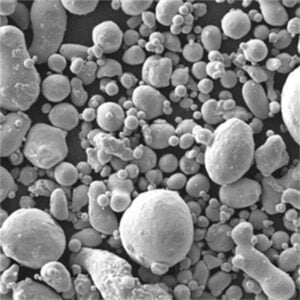

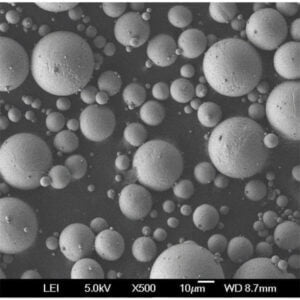

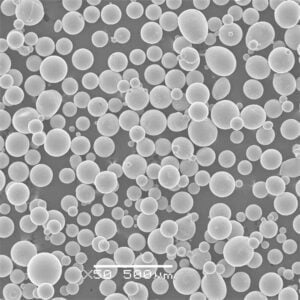

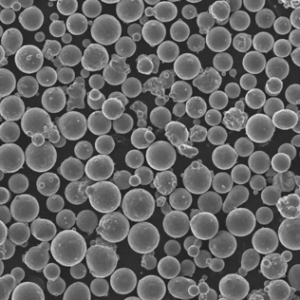

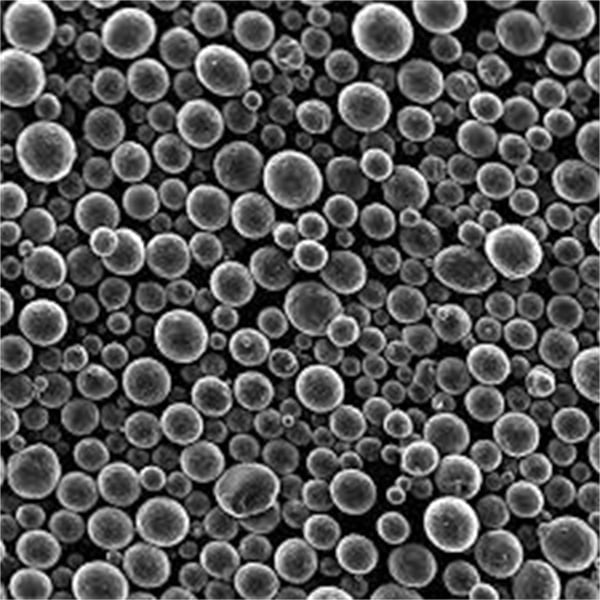

Sercem SLM jest magia proszków metali. Te drobne, metaliczne cząstki są skrupulatnie układane warstwami i stapiane ze sobą za pomocą lasera o dużej mocy, tworząc na żądanie złożone struktury 3D. Konkretny zastosowany proszek metaliczny odgrywa kluczową rolę w określaniu właściwości i wydajności końcowego komponentu. Oto bliższe spojrzenie na niektóre z kluczowych proszków metali wykorzystywanych w SLM w zastosowaniach lotniczych:

Proszki metali dla SLM w przemyśle lotniczym

| Metalowy proszek | Skład | Właściwości | Charakterystyka | Zastosowania w lotnictwie i kosmonautyce |

|---|---|---|---|---|

| Stopy tytanu (Ti-6Al-4V, Ti-6Al-4V ELI) | Tytan (Ti), aluminium (Al), wanad (V) | Wysoki stosunek wytrzymałości do masy, doskonała odporność na korozję, biokompatybilność | Cząstki proszku są kuliste, co zapewnia optymalny przepływ i topienie laserowe. | Łopatki turbin, elementy podwozia, elementy konstrukcyjne płatowca, |

| Nadstopy na bazie niklu (Inconel 625, Inconel 718) | Nikiel (Ni), chrom (Cr), kobalt (Co), molibden (Mo) i inne pierwiastki | Wytrzymałość na wysokie temperatury, odporność na utlenianie | Trudniejsze w obróbce w porównaniu do stopów tytanu | Tarcze turbiny, wykładziny komory spalania, elementy dopalacza |

| Stopy aluminium (AlSi10Mg, Scalmalloy) | Aluminium (Al), krzem (Si), magnez (Mg) | Lekkość, dobra wytrzymałość, spawalność | Wysoka przewodność cieplna w porównaniu do innych stopów | Wymienniki ciepła, elementy skrzydeł, elementy kadłuba |

| Chrom kobaltowy (CoCr) | Kobalt (Co), chrom (Cr) | Wysoka odporność na zużycie, biokompatybilność | Często używane w zastosowaniach medycznych, zyskują na popularności w przemyśle lotniczym i kosmicznym dla określonych części zużywających się. | Łożyska, koła zębate, elementy podwozia |

| Stal nierdzewna (316L, 17-4 PH) | Żelazo (Fe), Chrom (Cr), Nikiel (Ni), Molibden (Mo) | Odporność na korozję, dobra wytrzymałość | Stosunkowo przystępna cena w porównaniu do innych proszków metalowych | Elementy układu płynów, elementy konstrukcyjne wymagające dobrej odporności na korozję |

| Stopy miedzi (CuNi) | Miedź (Cu), nikiel (Ni) | Wysoka przewodność cieplna, dobra przewodność elektryczna | Używany do zastosowań wymagających wydajnego transferu ciepła | Radiatory, szyny zbiorcze dla systemów elektrycznych |

| Tantal (Ta) | Tantal (Ta) | Wysoka temperatura topnienia, doskonała odporność na korozję | Stosunkowo drogi proszek metalowy | Wykładziny tyglowe do zastosowań wysokotemperaturowych, osłony termiczne |

| Molibden (Mo) | Molibden (Mo) | Wysoka temperatura topnienia, dobra przewodność cieplna | Stosowany w połączeniu z innymi metalami w superstopach | Elementy wysokotemperaturowe w silnikach rakietowych |

| Wolfram (W) | Wolfram (W) | Bardzo wysoka temperatura topnienia, doskonała odporność na zużycie | Trudne do przetworzenia ze względu na wysoką temperaturę topnienia | Dysze do silników rakietowych, osłony termiczne do pojazdów ponownie wchodzących na orbitę |

| Inconel produkowany addytywnie (AM) | Nikiel (Ni), chrom (Cr), kobalt (Co), molibden (Mo) i inne pierwiastki | Dopasowane właściwości dzięki procesowi AM | Umożliwia tworzenie unikalnych mikrostruktur o określonych właściwościach | Wysokowydajne łopatki turbiny ze zoptymalizowanymi kanałami chłodzenia |

Jak widać, wybór proszków metali do SLM w przemyśle lotniczym jest szeroki i starannie dobrany w oparciu o konkretne wymagania aplikacji. Od solidnej wytrzymałości stopów tytanu do łopatek turbin po lekką wydajność aluminium do elementów płatowca, SLM pozwala na tworzenie części o wyjątkowych właściwościach, wcześniej nieosiągalnych tradycyjnymi metodami produkcji.

Zastosowania SLM w przemyśle lotniczym

Wpływ SLM w przemyśle lotniczym wykracza daleko poza same stosowane materiały. Technologia ta rewolucjonizuje sposób projektowania i produkcji komponentów lotniczych, prowadząc do nowej ery innowacji. Oto niektóre z kluczowych zastosowań SLM w przemyśle lotniczym:

Zastosowania SLM w przemyśle lotniczym

| Zastosowanie | Korzyści | Przykłady |

|---|---|---|

| Łopatki turbiny | Złożone wewnętrzne kanały chłodzące dla lepszej wydajności, zmniejszona waga, możliwość tworzenia skomplikowanych geometrii łopatek dla lepszej wydajności | Łopatki turbin wysokociśnieniowych, łopatki turbin niskociśnieniowych, tarcze (zintegrowana łopatka turbiny i tarcza) |

| Elementy podwozia | Niższa waga dla lepszej wydajności paliwowej, swoboda projektowania złożonych struktur kratowych dla lepszej absorpcji wstrząsów | Wsporniki podwozia, rozpórki, elementy konstrukcyjne |

| Elementy konstrukcyjne płatowca | Optymalizacja topologii w celu zmniejszenia masy, możliwość wytwarzania złożonych kształtów trudnych do uzyskania tradycyjnymi metodami | Żebra, podłużnice, podłużnice (elementy konstrukcyjne) |

| Combustion Liners | Konforemne kanały chłodzące dla lepszego zarządzania temperaturą, możliwość tworzenia skomplikowanych elementów powierzchni dla lepszego mieszania paliwa z powietrzem | Wykładziny komory spalania zwiększające wydajność i redukujące emisje |

| Wymienniki ciepła | Lekka konstrukcja o dużej powierzchni zapewnia wydajne odprowadzanie ciepła | Wymienniki ciepła powietrze-powietrze, chłodnice oleju |

| Komponenty satelitarne | Zmniejszona waga w celu zwiększenia ładowności, możliwość wytwarzania skomplikowanych struktur dla określonych funkcji | Wsporniki, anteny, elementy konstrukcyjne |

| Komponenty silnika rakietowego | Materiały odporne na wysokie temperatury w ekstremalnych warunkach, możliwość tworzenia złożonych kanałów chłodzących do zarządzania ciepłem | Dysze, komory spalania, komory ciągu |

Korzyści z wykorzystania SLM w tych zastosowaniach są liczne. Na przykład, możliwość tworzenia skomplikowanych wewnętrznych kanałów chłodzących w łopatkach turbin pozwala na bardziej efektywne zarządzanie ciepłem, prowadząc do zwiększenia wydajności silnika i zużycia paliwa. Podobnie, SLM umożliwia projektowanie i produkcję lekkich komponentów kadłubów samolotów i podwozi, bezpośrednio przyczyniając się do zmniejszenia zużycia paliwa i zwiększenia zasięgu samolotów. Co więcej, SLM umożliwia inżynierom tworzenie złożonych geometrii, które wcześniej były niemożliwe przy użyciu tradycyjnych technik produkcyjnych, odblokowując nowe możliwości optymalizacji projektu i poprawy wydajności.

Wyzwania i rozważania dotyczące SLM w przemyśle lotniczym

Chociaż SLM oferuje ogromny potencjał dla przemysłu lotniczego, wciąż istnieją wyzwania, którym należy sprostać. Oto kilka kluczowych kwestii dotyczących wykorzystania SLM w zastosowaniach lotniczych:

- Koszty maszyn i proszków: Maszyny SLM są obecnie drogie, a proszki metali zaprojektowane specjalnie do zastosowań lotniczych mogą być drogie.

- Kontrola procesu i kwalifikacja: SLM to złożony proces wymagający ścisłej kontroli parametrów w celu zapewnienia stałej i niezawodnej jakości części. Kwalifikacja procesu SLM dla komponentów lotniczych wymaga rygorystycznych procedur testowania i certyfikacji.

- Chropowatość powierzchni: Części SLM mogą wykazywać bardziej szorstkie wykończenie powierzchni w porównaniu do tradycyjnie wytwarzanych komponentów. W zależności od zastosowania konieczne może być zastosowanie technik obróbki końcowej, takich jak obróbka skrawaniem lub polerowanie.

- Ograniczenia rozmiaru części: Obecne maszyny SLM mają ograniczenia co do rozmiaru części, które mogą produkować. Produkcja większych komponentów lotniczych może wymagać segmentacji i montażu wielu części drukowanych metodą SLM.

Pomimo tych wyzwań, potencjalne korzyści SLM są niezaprzeczalne. Wraz z dojrzewaniem technologii i spadkiem kosztów produkcji, SLM ma szansę stać się główną metodą produkcji dla przemysłu lotniczego. Wysiłki badawczo-rozwojowe stale poprawiają możliwości maszyn, jakość proszku i kontrolę procesu, torując drogę do szerszego zastosowania SLM. SLM w nadchodzących latach.

FAQ

P: Jakie są zalety stosowania SLM w produkcji komponentów lotniczych?

SLM oferuje kilka korzyści, w tym

- Lekkie części: SLM umożliwia tworzenie lżejszych komponentów w porównaniu z tradycyjnymi metodami produkcji, co prowadzi do poprawy efektywności paliwowej i zwiększenia zasięgu samolotów.

- Swoboda projektowania: SLM pozwala na projektowanie i wytwarzanie złożonych geometrii, które wcześniej były niemożliwe przy użyciu tradycyjnych technik, otwierając nowe możliwości optymalizacji wydajności.

- Właściwości materiału: Części SLM mogą być wykonane z wysokowydajnych materiałów o wyjątkowych właściwościach, takich jak wysoki stosunek wytrzymałości do masy i odporność na wysokie temperatury.

- Zmniejszona ilość odpadów: SLM to bardziej wydajny proces w porównaniu do tradycyjnych metod, generujący mniej odpadów materiałowych.

P: Jakie są ograniczenia stosowania SLM w produkcji komponentów lotniczych?

O: Niektóre ograniczenia SLM w przemyśle lotniczym obejmują:

- Koszty maszyny i proszku: Maszyny SLM i proszki metali mogą być drogie, co wpływa na koszty produkcji.

- Kontrola procesu i kwalifikacja: SLM wymaga ścisłej kontroli parametrów i rygorystycznych procedur kwalifikacyjnych dla zastosowań lotniczych.

- Chropowatość powierzchni: Części SLM mogą wymagać obróbki końcowej w celu uzyskania gładszych wykończeń powierzchni w zależności od zastosowania.

- Ograniczenia rozmiaru części: Obecne maszyny SLM mają ograniczenia dotyczące rozmiaru części, które mogą produkować.

P: Jakie są przyszłe postępy w SLM w zastosowaniach lotniczych?

O: Przyszłość SLM w przemyśle lotniczym i kosmicznym rysuje się w jasnych barwach:

- Niższe koszty maszyny i proszku: Oczekuje się, że w miarę dojrzewania technologii koszty produkcji zarówno maszyn SLM, jak i proszków metali będą spadać, dzięki czemu SLM będzie bardziej dostępna do szerszego zastosowania.

- Większe objętości kompilacji: Rozwój większych maszyn SLM o zwiększonej objętości konstrukcyjnej umożliwi produkcję większych komponentów lotniczych, eliminując potrzebę segmentacji i montażu.

- Wielomateriałowa technologia SLM: Postępy w technologii SLM mogą pozwolić na drukowanie części przy użyciu wielu materiałów w ramach jednej kompilacji, tworząc komponenty o stopniowanych właściwościach dla optymalnej wydajności.

- Monitorowanie i kontrola procesów in-situ: Monitorowanie i kontrola procesu SLM w czasie rzeczywistym zapewni stałą jakość części i zmniejszy ryzyko wad.

- Automatyzacja i integracja: Zwiększona automatyzacja i integracja SLM z innymi procesami produkcyjnymi usprawni procesy produkcyjne i poprawi wydajność.

P: Czy SLM jest przyszłością produkcji lotniczej?

O: Chociaż SLM prawdopodobnie nie zastąpi wszystkich tradycyjnych metod produkcji w przemyśle lotniczym, niewątpliwie rewolucjonizuje branżę. Zdolność SLM do tworzenia lekkich, wysokowydajnych komponentów o skomplikowanych konstrukcjach czyni ją idealną do szerokiego zakresu zastosowań lotniczych. W miarę rozwoju technologii i przezwyciężania jej ograniczeń, SLM ma szansę stać się dominującą siłą w kształtowaniu przyszłości produkcji lotniczej.

Wnioski

Selektywne topienie laserowe (SLM) zmienia sposób projektowania i produkcji samolotów. Ta innowacyjna technologia druku 3D oferuje unikalne połączenie swobody projektowania, właściwości materiałów i możliwości redukcji masy, przesuwając granice tego, co jest możliwe w przemyśle lotniczym. Od lżejszych, bardziej paliwooszczędnych samolotów po rakiety zdolne do osiągania nowych wysokości, SLM odgrywa kluczową rolę w kształtowaniu przyszłości lotów. W miarę dojrzewania technologii i pokonywania wyzwań, możliwości SLM w przemyśle lotniczym są nieograniczone.