Wyobraź sobie tworzenie skomplikowanych, wysokowydajnych części z precyzją jubilera, ale z wykorzystaniem wytrzymałości i wszechstronności metalu. To właśnie magia selektywnego topienia laserowego (SLM), technologia produkcji addytywnej, która przekształca proszek metalowy w złożone, funkcjonalne komponenty. Ale co dokładnie może stworzyć SLM? Zagłębmy się w fascynujący świat precyzyjnych części produkowanych metodą SLM, badając konkretne stosowane proszki metali i szerokie zastosowania, które odblokowują.

Proszki metali: The Building Blocks of SLM Precyzja

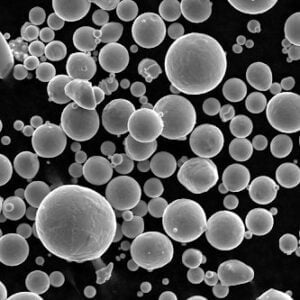

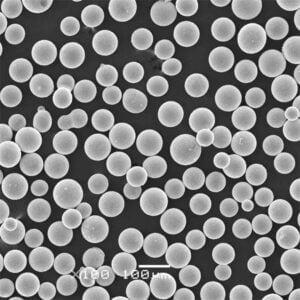

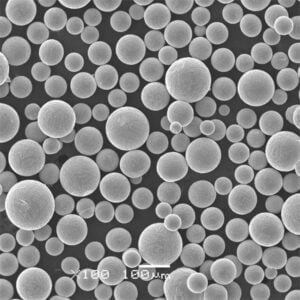

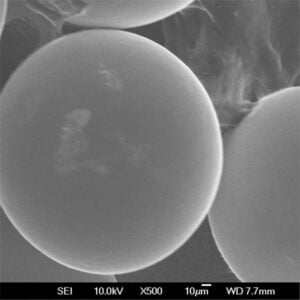

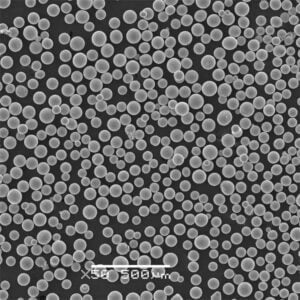

SLM polega na skrupulatnym stapianiu warstw proszku metalowego za pomocą wiązki laserowej o dużej mocy. Wybór proszku metalu znacząco wpływa na właściwości i wydajność końcowej części. Oto dziesięć powszechnie stosowanych proszków metali w SLM, z których każdy oferuje unikalne zalety:

Popularne proszki metali dla SLM

| Metalowy proszek | Opis | Właściwości | Zastosowania |

|---|---|---|---|

| Stal nierdzewna 316L | Najczęściej stosowany proszek SLM, oferujący doskonałą odporność na korozję, wysoką wytrzymałość i biokompatybilność. | Wszechstronne, trwałe i dobrze nadające się do implantów medycznych, komponentów lotniczych i sprzętu do przetwarzania żywności. | |

| Tytan-6Al-4V (Ti-6Al-4V) | Koń pociągowy w przemyśle lotniczym, charakteryzujący się wysokim stosunkiem wytrzymałości do masy, doskonałą biokompatybilnością i dobrą odpornością na korozję. | Lekki, wytrzymały i biokompatybilny, dzięki czemu idealnie nadaje się do produkcji części lotniczych, implantów medycznych i protez. | |

| Aluminium-Si10Mg (AlSi10Mg) | Popularny wybór dla lekkich komponentów ze względu na niską gęstość i dobrą odlewalność. | Lekkość, dobra odlewalność i opłacalność sprawiają, że nadaje się do produkcji części samochodowych, elektroniki użytkowej i prototypów. | |

| Inconel 625 (IN625) | Wysokowydajny stop niklowo-chromowy znany z wyjątkowej odporności na wysokie temperatury, korozję i utlenianie. | Odporność na wysoką temperaturę, korozję i utlenianie, dzięki czemu idealnie nadaje się do komponentów silników odrzutowych, urządzeń do przetwarzania chemicznego i zastosowań związanych z wytwarzaniem energii. | |

| CoCrMo (kobalt-chrom-molibden) | Biokompatybilny stop preferowany ze względu na odporność na zużycie i odporność na płyny ustrojowe. | Biokompatybilny, odporny na zużycie i korozję, dzięki czemu idealnie nadaje się do implantów medycznych, protez stawów i protez dentystycznych. | |

| Stal nierdzewna 17-4 PH (17-4 PH) | Utwardzana wydzieleniowo stal nierdzewna o wysokiej wytrzymałości i dobrej odporności na korozję. | Wysoka wytrzymałość, dobra odporność na korozję i doskonała wytrzymałość zmęczeniowa sprawiają, że nadaje się do komponentów lotniczych, części samochodowych i wymagających zastosowań inżynieryjnych. | |

| Miedź (Cu) | Oferuje doskonałą przewodność cieplną i elektryczną, dzięki czemu jest cenny dla wymienników ciepła i komponentów elektrycznych. | Wysoka przewodność cieplna i elektryczna, ale podatny na utlenianie, co ogranicza jego zastosowania. | |

| Stal narzędziowa (H13) | Stal wysokostopowa znana z doskonałej odporności na ścieranie i właściwości narzędzi do pracy na gorąco. | Wysoka odporność na ścieranie, właściwości narzędzi do pracy na gorąco i dobra stabilność wymiarowa, idealne do form, matryc i narzędzi skrawających. | |

| Inconel 718 (IN718) | Wysokowytrzymały stop niklowo-chromowy oferujący doskonałe właściwości mechaniczne w podwyższonych temperaturach. | Wysoka wytrzymałość, doskonała odporność na pełzanie i dobra odporność na utlenianie, dzięki czemu idealnie nadaje się do komponentów lotniczych, części turbin gazowych i wymagających zastosowań inżynieryjnych. | |

| Tytan klasy 2 (CP Ti) | Komercyjnie czysty tytan, oferujący dobrą plastyczność, formowalność i biokompatybilność. | Ciągliwy, formowalny i biokompatybilny, dzięki czemu nadaje się do implantów medycznych, sprzętu do przetwarzania chemicznego i sprzętu sportowego. |

Zastosowania SLM Części precyzyjne

Zdolność do tworzenia złożonych geometrii z wysoką dokładnością i kształtami zbliżonymi do siatki sprawia, że SLM zmienia zasady gry w różnych branżach:

Obszary zastosowań precyzyjnych części SLM

| Pole | Przykłady | Korzyści |

|---|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, komponenty silników rakietowych, lekkie struktury płatowca | Lekkość, wysoki stosunek wytrzymałości do masy i swoboda projektowania dla złożonych geometrii. |

| Medyczny | Implanty, protetyka, korony i mosty dentystyczne | Biokompatybilne materiały, projekty dostosowane do indywidualnych potrzeb pacjentów i lepsza funkcjonalność. |

| Motoryzacja | Komponenty silnika, lekkie części konstrukcyjne, prototypy do szybkiego rozwoju | Lekkość, swoboda projektowania w celu optymalizacji wydajności i szybsze wprowadzanie produktów na rynek. |

| Elektronika użytkowa | Obudowy, radiatory, złożone komponenty wewnętrzne | Lekkie, skomplikowane konstrukcje zapewniające lepszą funkcjonalność i estetykę oraz swobodę miniaturyzacji. |

| Energia | Wymienniki ciepła, łopatki turbin, komponenty do reaktorów jądrowych | Wysokowydajne materiały dla wymagających środowisk, swoboda projektowania dla zoptymalizowanej wydajności i potencjał redukcji masy. |

Główne zalety SLM

SLM oferuje kilka istotnych zalet w porównaniu z tradycyjnymi metodami produkcji, takimi jak obróbka skrawaniem, odlewanie i kucie:

- Swoboda projektowania: W przeciwieństwie do metod subtraktywnych, które usuwają materiał z litego bloku, SLM buduje części warstwa po warstwie, umożliwiając tworzenie skomplikowanych geometrii z wewnętrznymi kanałami, strukturami kratowymi i innymi złożonymi cechami niemożliwymi do wykonania tradycyjnymi technikami. Otwiera to drzwi do projektowania lekkich, ale wytrzymałych komponentów i optymalizacji części pod kątem określonych funkcji.

- Personalizacja: SLM doskonale sprawdza się w produkcji unikalnych i spersonalizowanych części. Każdy komponent jest budowany bezpośrednio z cyfrowego modelu 3D, co pozwala na łatwe dostosowanie i personalizację, dzięki czemu idealnie nadaje się do zastosowań takich jak implanty medyczne, protetyka i spersonalizowane towary konsumpcyjne.

- Lekkość: Zdolność do tworzenia złożonych struktur wewnętrznych i wydrążonych elementów pozwala na znaczną redukcję masy, co jest krytycznym czynnikiem w branżach takich jak lotnictwo i motoryzacja, gdzie każdy zaoszczędzony gram przekłada się na lepszą oszczędność paliwa i wydajność.

- Zmniejszona ilość odpadów: W porównaniu do tradycyjnych metod, które generują znaczne odpady materiałowe, SLM wykorzystuje prawie cały proszek metalowy używany w procesie drukowania. Minimalizuje to ilość odpadów i przyczynia się do bardziej zrównoważonego podejścia do produkcji.

- Szybkie prototypowanie: SLM umożliwia szybkie prototypowanie, pozwalając projektantom i inżynierom na szybką iterację projektów i tworzenie funkcjonalnych prototypów do testowania i walidacji. Znacznie skraca to czas i koszty rozwoju w porównaniu z tradycyjnymi metodami prototypowania.

- Near-Net Shapes: SLM produkuje części z minimalnym nadmiarem materiału, zmniejszając potrzebę wykonywania obszernych etapów obróbki końcowej, takich jak obróbka skrawaniem lub wykańczanie. Przekłada się to na krótszy czas produkcji i niższe koszty ogólne.

Ograniczenia i rozważania

Chociaż SLM oferuje ogromny potencjał, kluczowe jest uznanie jego ograniczeń i uwarunkowań:

- Koszt: Obecnie maszyny SLM i proszki metali są stosunkowo drogie, co sprawia, że technologia ta jest mniej odpowiednia do masowej produkcji w porównaniu z tradycyjnymi metodami. Oczekuje się jednak, że wraz z dojrzewaniem technologii i wzrostem wielkości produkcji, koszty będą spadać.

- Wykończenie powierzchni: Części SLM mogą wymagać dodatkowych etapów obróbki końcowej w celu uzyskania określonych wykończeń powierzchni, co może zwiększyć całkowity koszt i czas produkcji.

- Dostępność materiałów: Podczas gdy zakres dostępnych proszków metali do SLM rozszerza się, wybór jest nadal ograniczony w porównaniu do tradycyjnych materiałów produkcyjnych.

- Złożoność procesu: Obsługa i konserwacja maszyn SLM wymaga specjalistycznej wiedzy w zakresie obsługi proszków metali, technologii laserowej i parametrów procesu, co może być krzywą uczenia się dla producentów przyzwyczajonych do tradycyjnych metod.

Wybór właściwego narzędzia: Porównanie SLM z innymi metodami

Wybór najbardziej odpowiedniej metody produkcji zależy od różnych czynników, w tym złożoności części, pożądanych właściwości, wielkości produkcji i budżetu. Oto uproszczone porównanie SLM z innymi popularnymi technikami:

Porównanie SLM z innymi metodami produkcji

| Cecha | SLM | Obróbka skrawaniem | Casting | Kucie |

|---|---|---|---|---|

| Złożoność | Wysoki | Umiarkowany | Niski | Umiarkowany |

| Opcje materiałowe | Ograniczony | Szeroki | Szeroki | Ograniczony |

| Stosunek wytrzymałości do wagi | Wysoki | Umiarkowany | Różne | Wysoki |

| Personalizacja | Wysoki | Niski | Niski | Niski |

| Wielkość produkcji | Niski-średni | Wysoki | Wysoki | Średni |

| Koszt za część | Wysoki | Niski-średni | Średni | Niski |

Przyszłość SLM: Świat możliwości

Przyszłość SLM jest pełna ekscytujących możliwości. W miarę kontynuacji badań i rozwoju możemy się spodziewać:

- Postępy w nauce o materiałach: Opracowywane są nowe proszki metali o ulepszonych właściwościach, w tym zwiększonej wytrzymałości, plastyczności i wydajności w wysokich temperaturach, co rozszerza zastosowania SLM.

- Zwiększona przystępność cenowa: Oczekuje się, że wraz z dojrzewaniem technologii i wzrostem wielkości produkcji, koszt maszyn SLM i proszków metali będzie spadał, czyniąc je bardziej dostępnymi dla szerszego grona producentów.

- Integracja z innymi technologiami: Połączenie SLM z innymi technikami wytwarzania przyrostowego, takimi jak druk 3D z wykorzystaniem wielu materiałów, otwiera drzwi do tworzenia jeszcze bardziej złożonych i funkcjonalnych części.

- Zrównoważona produkcja: Zdolność SLM do minimalizowania odpadów i wykorzystywania proszków metali pochodzących z recyklingu sprawia, że jest to bardziej zrównoważona opcja produkcyjna w porównaniu z tradycyjnymi metodami.

Najczęściej zadawane pytania

P: Jakie są ograniczenia rozmiaru części SLM?

O: Rozmiar części SLM jest ograniczony objętością roboczą konkretnej maszyny. Zazwyczaj objętość robocza waha się od kilku centymetrów do kilku metrów, w zależności od wielkości i możliwości maszyny.

P: Czy mogę używać SLM do drukowania części w kolorze?

O: Podczas gdy obecna technologia SLM koncentruje się głównie na drukowaniu z jednego materiału, trwają badania nad wielomateriałowym SLM, które mogłyby umożliwić drukowanie części o różnych kolorach lub właściwościach w ramach tej samej kompilacji.

P: Jakie są korzyści dla środowiska wynikające ze stosowania SLM?

O: W porównaniu z tradycyjnymi metodami produkcji, które generują znaczne odpady materiałowe i wymagają rozległych procesów obróbki, SLM oferuje szereg korzyści dla środowiska:

- Zmniejszona ilość odpadów: SLM wykorzystuje prawie cały proszek metalowy w procesie drukowania, minimalizując ilość odpadów w porównaniu do technik subtraktywnych, takich jak obróbka skrawaniem.

- Efektywność energetyczna: SLM wymaga mniejszego zużycia energii w porównaniu z tradycyjnymi metodami, takimi jak odlewanie i kucie, które często wymagają procesów wysokotemperaturowych.

- Materiały z recyklingu: SLM jest kompatybilna z proszkami metalowymi pochodzącymi z recyklingu, co dodatkowo zmniejsza jej wpływ na środowisko i przyczynia się do bardziej zrównoważonego podejścia do produkcji.

P: Jakie są niektóre względy bezpieczeństwa podczas pracy z SLM?

O: Podobnie jak w przypadku każdego procesu przemysłowego, praca z SLM wymaga przestrzegania protokołów bezpieczeństwa. Oto kilka kluczowych kwestii:

- Bezpieczeństwo lasera: Lasery o dużej mocy stosowane w SLM mogą stanowić zagrożenie dla wzroku. Podczas obsługi maszyny należy nosić odpowiednie środki ochrony indywidualnej (PPE), takie jak okulary ochronne do pracy z laserem.

- Obsługa proszków metali: Proszki metali mogą być łatwopalne i stwarzać ryzyko wdychania. Właściwa wentylacja i systemy odpylania mają kluczowe znaczenie dla zapewnienia bezpiecznego środowiska pracy.

- Bezpieczeństwo przeciwpożarowe: Wdrożenie odpowiednich protokołów bezpieczeństwa przeciwpożarowego jest niezbędne ze względu na potencjalną łatwopalność proszków metali i wysokie temperatury występujące w procesie SLM.

P: Jaki jest koszt SLM w porównaniu z innymi metodami produkcji?

O: Obecnie SLM jest uważana za stosunkowo kosztowną metodę produkcji w porównaniu do tradycyjnych technik, takich jak obróbka skrawaniem i odlewanie. Wynika to przede wszystkim z wysokich kosztów maszyn SLM i proszków metali. Jednak wraz z dojrzewaniem technologii i wzrostem wielkości produkcji oczekuje się, że koszt SLM spadnie, czyniąc ją bardziej dostępną dla szerszego grona producentów. Dodatkowo, potencjalne korzyści SLM, takie jak swoboda projektowania, zmniejszenie ilości odpadów i krótszy czas realizacji, mogą przyczynić się do ogólnych oszczędności kosztów w określonych zastosowaniach.