Przegląd

Proszki metali to drobne cząstki metalu wykorzystywane jako surowiec w technikach produkcyjnych, takich jak produkcja addytywna, formowanie wtryskowe metali oraz prasowanie i spiekanie w metalurgii proszków. Produkcja zaawansowanych proszków metali specjalnych z precyzyjną kontrolą składu chemicznego, rozkładu wielkości cząstek, morfologii i mikrostruktury ma kluczowe znaczenie dla właściwości gotowych komponentów.

Istnieją różne metody stosowane do produkcji proszków metali na dużą skalę z różnych systemów stopów, w tym:

- Atomizacja gazu

- Rozpylanie wody

- Atomizacja plazmowa

- Elektroda indukcyjna do rozpylania gazu topiącego

- Proces elektrody rotacyjnej

- Proces karbonylowy

- Proces elektrolityczny

- Procesy redukcji metalu

W wyniku każdego procesu powstają proszki o różnych właściwościach, dostosowane do konkretnych zastosowań.

Metody produkcji proszków metali

| Metoda | Użyte metale | Kluczowe cechy charakterystyczne | Główne aplikacje |

|---|---|---|---|

| Atomizacja gazu | Tytan, aluminium, stal nierdzewna, stal narzędziowa, nadstopy | Sferyczne proszki, umiarkowana szybkość produkcji | Formowanie wtryskowe metali, prasowanie izostatyczne na gorąco |

| Atomizacja wody | Stal niskostopowa, żelazo, miedź | Nieregularne kształty proszku, wyższa zawartość tlenu | Proces prasowania i spiekania |

| Atomizacja plazmowa | Stopy tytanu, nadstopy | Bardzo drobne proszki sferyczne | Produkcja addytywna |

| Elektroda obrotowa | Wolfram, molibden, tantal | Kontrolowana struktura ziarna | Filamenty, narzędzia tnące |

| Proces karbonylowy | Żelazo, nikiel, kobalt | Bardzo drobne proszki o wysokiej czystości | Elementy elektroniczne, magnesy |

| Elektrolityczny | Miedź, nikiel | Morfologia płatków dendrytycznych | Powłoki powierzchniowe |

Metalowy proszek Metody produkcji

Istnieje wiele komercyjnych metod produkcji proszków metalicznych z różnych stopów. Wybór metody produkcji zależy od takich czynników jak:

- Rodzaj materiału stopowego

- Wymagania dotyczące czystości

- Pożądane właściwości proszku, takie jak rozmiar cząstek, kształt, struktura ziarna

- Skala produkcji w tonach rocznie

- Zastosowanie końcowe proszku

Oto niektóre z najczęstszych procesów przemysłowych związanych z produkcją proszków metali:

Proces rozpylania gazu

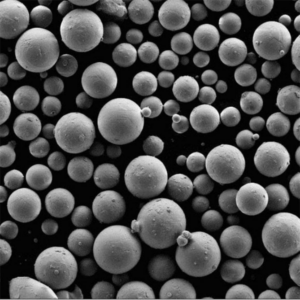

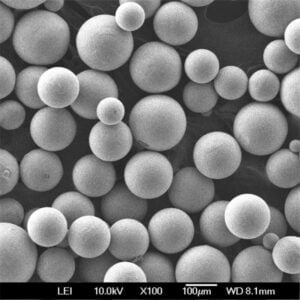

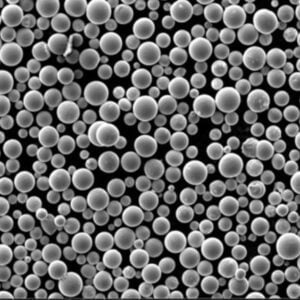

W procesie atomizacji gazowej strumień stopionego metalu jest dezintegrowany przez strumienie gazu pod wysokim ciśnieniem, zwykle azotu lub argonu. Strumień metalu rozpada się na drobne kropelki, które zestalają się w cząstki proszku.

Proszki rozpylane gazowo mają kulisty kształt i gładką morfologię powierzchni. Rozkład wielkości cząstek można kontrolować poprzez dostosowanie parametrów procesu. Jest to szeroko stosowana technika do materiałów reaktywnych, takich jak tytan, aluminium, stopy magnezu, a także stale nierdzewne, stale narzędziowe i nadstopy niklu.

| Parametr | Opis |

|---|---|

| Zastosowane metale | Stopy tytanu, aluminium, magnez, stal nierdzewna, stal narzędziowa, superstopy |

| Kształt cząsteczki | Sferyczna morfologia |

| Wielkość cząstek | 50 - 150 μm typowo |

| Czystość | Wysoka zawartość gazu obojętnego zapobiega zanieczyszczeniu |

| Odbiór tlenu | Minimalne w porównaniu z atomizacją ciekłego metalu |

| Skala produkcji | Do 10 000 ton metrycznych rocznie |

Atomizacja wody

W atomizacji wodnej strumień stopionego metalu jest uderzany przez strumienie wody o dużej prędkości. Nagłe schłodzenie powoduje eksplozję, która rozbija metal na drobne cząstki. Proszki mają nieregularne kształty i zawierają wyższą zawartość tlenu w wyniku kontaktu z wodą.

Atomizacja wodna jest tańszym procesem wykorzystywanym do produkcji dużych ilości proszków stali nierdzewnej, stali stopowej, żelaza i miedzi do zastosowań typu prasowanie i spiekanie.

| Parametr | Opis |

|---|---|

| Zastosowane metale | Stale węglowe, stale niskostopowe, stale nierdzewne, miedź, proszki żelaza |

| Kształt cząsteczki | Nieregularna morfologia spowodowana eksplozją wody |

| Wielkość cząstek | 10 - 300 μm typowo |

| Czystość | Niższy kontakt z wodą zwiększa poziom tlenu o 200-500 ppm |

| Skala produkcji | Bardzo wysoka, ponad 50 000 ton rocznie |

Proces atomizacji plazmowej

W procesie atomizacji plazmowej palnik plazmowy jest używany do topienia stopu metalu przed rozpadem na drobne kropelki za pomocą strumieni gazu. Bardzo wysokie temperatury umożliwiają skuteczne rozpylanie wysoce reaktywnych pierwiastków, takich jak glinki tytanu.

Proszki mają bardzo kulisty kształt i wąski rozkład wielkości odpowiedni dla metod produkcji addytywnej, takich jak topienie laserowe i topienie wiązką elektronów.

| Parametr | Opis |

|---|---|

| Zastosowane metale | Stopy tytanu, nadstopy niklu, glinki tytanu |

| Kształt cząsteczki | Wysoce sferyczny |

| Wielkość cząstek | 15 - 45 μm typowo |

| Czystość | Bardzo wysoka czystość dzięki topieniu w atmosferze obojętnej |

| Skala produkcji | Niższe, około 100 - 1000 ton rocznie |

Proces elektrody rotacyjnej (REP)

W procesie elektrody wirującej cylindryczna elektroda metalowa jest obracana z dużą prędkością w komorze próżniowej. Jest ona topiona za pomocą łuku elektrycznego, a krople stopionego metalu wyrzucane przez siły odśrodkowe chłodzą się, tworząc proszki.

Proszki REP mają strukturę ziarnistą i morfologię idealną do wytłaczania na gorąco w cienkie druty i pręty do stopów lotniczych, takich jak wolfram, molibden, tantal.

| Parametr | Opis |

|---|---|

| Zastosowane metale | Wolfram, molibden, tantal |

| Kształt cząsteczki | Nieregularna, kontrolowana mikrostruktura |

| Wielkość cząstek | 45 - 150 μm typowo |

| Czystość | Bardzo wysoka wydajność dzięki przetwarzaniu w próżni |

| Skala produkcji | Małe ilości proszków o wysokiej wartości |

Elektrodowa atomizacja gazu (EIGA)

Proces EIGA wykorzystuje nagrzewanie indukcyjne do topienia końcówek elektrod w atmosferze gazu obojętnego. Kropelki ulegają wtórnej atomizacji gazowej za pomocą strumieni argonu do postaci drobnych kulistych proszków.

EIGA zapewnia bardzo wysoką czystość reaktywnych nadstopów niklu dla krytycznych komponentów lotniczych poprzez kontrolowane topienie i minimalizację zanieczyszczeń.

| Parametr | Opis |

|---|---|

| Zastosowane metale | Nadstopy niklu, glinki tytanu |

| Kształt cząsteczki | Kulisty |

| Wielkość cząstek | 15 - 53 μm typowo |

| Czystość | Niezwykle wysoka, dostosowana do krytycznych stopów |

| Skala produkcji | Badania i rozwój/prototypowanie do średniego wolumenu |

Proces karbonylowy

W procesie karbonylowania metal jest przekształcany w lotny karbonyl, który rozkłada się w kontrolowanych warunkach w celu wytworzenia jednorodnych, bardzo drobnych cząstek metalicznych. Metoda ta jest odpowiednia do produkcji wysoce czystych proszków żelaza, niklu i kobaltu.

| Parametr | Opis |

|---|---|

| Zastosowane metale | Żelazo, nikiel, kobalt |

| Kształt cząsteczki | Od sferycznego do wielościennego |

| Wielkość cząstek | 1 - 10 μm typowo |

| Czystość | Niezwykle wysoka czystość 99,9%+ |

| Skala produkcji | Do 30 000 ton rocznie |

Inne metody produkcji proszków

Inne techniki stosowane w produkcji proszków metali specjalnych obejmują:

- Proces elektrolityczny: Służy do wytwarzania proszków miedzi i niklu o nieregularnych kształtach i morfologii dendrytycznej w procesie elektroosadzania.

- Procesy redukcji metalu: Redukcja tlenków metali przy użyciu wodoru lub węgla w celu wytworzenia proszków tytanu, cyrkonu, wolframu i molibdenu.

- Stopowanie mechaniczne: Wysokoenergetyczne mielenie kulowe do syntezy stopów kompozytowych i nanostrukturalnych

Metalowy proszek Specyfikacje

Krytyczne atrybuty jakości i specyfikacje testowane dla proszków metali zależą od metody produkcji i zastosowania końcowego, ale zazwyczaj obejmują:

Chemia proszków

- Skład stopu przy użyciu optycznej spektroskopii emisyjnej lub rentgenowskiej spektroskopii fluorescencyjnej

- Drobne pierwiastki stopowe

- Pierwiastki zanieczyszczające, takie jak tlen, azot, wodór

- Testy strat przy zapłonie w wysokiej temperaturze

Rozkład wielkości cząstek

- Średni objętościowy rozmiar cząstek

- Szerokości dystrybucji takie jak D10, D50, D90

Charakterystyka kształtu cząstek

- Skaningowa mikroskopia elektronowa do badania morfologii

- Czynniki kształtu, takie jak proporcje i współczynnik kształtu

Mikrostruktura

- Fazy obecne przy użyciu dyfrakcji rentgenowskiej

- Charakterystyka ziaren na podstawie obrazowania

Właściwości proszku

- Gęstość pozorna/gęstość odczepu

- Natężenia przepływu przez testy lejka przepływomierza Halla

- Poziomy ściśliwości

Wymagania dotyczące specyfikacji proszków różnią się znacznie w zależności od końcowego zastosowania w różnych aplikacjach:

| Parametr | Formowanie wtryskowe metali (MIM) | Wytwarzanie przyrostowe | Prasa i spiek |

|---|---|---|---|

| Zakres wielkości cząstek | 3 - 25 μm | 15 - 45 μm | 150 - 300 μm |

| Współczynnik kształtu | 1 - 1,25 preferowane | <1,5 kulisty | Nie krytyczny |

| Poziomy tlenu | <1000 ppm | <500 ppm | 2000 - 4000 ppm |

| Gęstość pozorna | >2,5 g/cm3 | >2,8 g/cm3 | 2 - 3 g/cm3 |

| Natężenie przepływu w hali | 15 - 35 s/50g | 25 - 35 s/50g | >12 s/50g |

Metody charakteryzacji

Istnieje kilka metod analitycznych stosowanych do scharakteryzowania właściwości proszków metali istotnych dla wydajności produktu:

Analiza wielkości cząstek

Metody dyfrakcji laserowej są najczęściej stosowane do charakteryzowania rozkładu wielkości cząstek. Technika ta polega na przepuszczaniu wiązki lasera przez rozproszoną próbkę proszku, która rozprasza światło pod kątem zależnym od wielkości cząstek. Komputerowa analiza wzoru dyfrakcyjnego zapewnia szczegółowe, statystycznie istotne dane dotyczące rozkładu wielkości w ciągu kilku sekund.

Morfologia i obrazowanie powierzchni

Skaningowa mikroskopia elektronowa (SEM) zapewnia obrazy o wysokiej rozdzielczości kształtu cząstek proszku, topografii powierzchni i cech przy znacznie większym powiększeniu i głębi ostrości w porównaniu do mikroskopii optycznej.

Obrazowanie SEM służy do badania zaokrąglenia cząstek, tworzenia satelitów, gładkości powierzchni i wad, takich jak porowatość.

Pomiar gęstości i właściwości przepływu

Standardowe metody testowe zostały ustanowione w celu ilościowego określenia zachowania masowego przy użyciu:

- Lejek przepływomierza Halla do pomiaru natężenia przepływu proszku przez kryzę

- Lejek Carneya do oceny płynności na podstawie kąta usypu

- Wolumetr Scott do określania gęstości i ściśliwości kranu

Metody te pomagają przewidzieć łatwość obsługi, mieszania, wypełniania matryc i rozprowadzania podczas produkcji komponentów.

Metody rentgenowskie do badania składu i struktury krystalicznej

- Spektroskopia fluorescencji rentgenowskiej dokładnie identyfikuje i określa ilościowo skład pierwiastkowy metali.

- Dyfrakcja rentgenowska analizuje układy atomowe i fazy obecne na podstawie wzorów pików dyfrakcyjnych

Zastosowania proszków metali

Niektóre z głównych zastosowań końcowych proszków metali inżynieryjnych obejmują:

Wytwarzanie przyrostowe

Znane również jako techniki druku 3D, takie jak selektywne topienie laserowe (SLM), bezpośrednie spiekanie laserowe metali (DMLS) i topienie wiązką elektronów (EBM) w celu tworzenia złożonych geometrii z tytanu, aluminium, stali nierdzewnej, nadstopów, proszków kobaltowo-chromowych.

Formowanie wtryskowe metali (MIM)

Proszki, takie jak stale nierdzewne, stopy tytanu i stale narzędziowe, są łączone ze spoiwem, formowane wtryskowo, a następnie spiekane w celu produkcji małych, złożonych części w dużych ilościach przy niższych kosztach.

Prasa do metalurgii proszków i spiekania

Zagęszczanie i spiekanie proszków żelaza, miedzi i stali stopowej w komponenty o dużej objętości, takie jak koła zębate, tuleje i magnesy.

| Zastosowanie | Użyte metale | Kluczowe potrzeby w zakresie nieruchomości |

|---|---|---|

| Produkcja addytywna | Stopy tytanu, nadstopy niklu, aluminium, stal narzędziowa, stal nierdzewna, chrom kobaltowy | Sferyczna morfologia Dobra płynność Wysoka czystość |

| Formowanie wtryskowe metali | Stal nierdzewna, tytan, stal narzędziowa, ciężkie stopy wolframu | Drobny proszek <25 μm Dobra gęstość upakowania |

| Prasowanie i spiekanie | Żelazo, stal, stal nierdzewna, miedź | Ekonomiczne proszkowe powłoki smarne |

Istnieją również niszowe zastosowania w obszarach takich jak spawanie, narzędzia diamentowe, elektronika i powłoki powierzchniowe, które wykorzystują specjalne proszki metali.

Dostawcy i ceny

Niektórzy wiodący światowi dostawcy różnych proszków metali to:

| Firma | Metody produkcji | Materiały |

|---|---|---|

| Sandvik Osprey | Atomizacja gazu | Tytan, aluminium, stopy niklu |

| AP&C | Atomizacja plazmowa | Glinki tytanu, nadstopy |

| Technologia Carpenter | Atomizacja gazu, wody | Stale narzędziowe, stale nierdzewne, stopy |

| Höganäs | Rozpylanie wody | Żelazo, stal nierdzewna |

| JFE Steel | Rozpylanie wody | Proszki ze stali nierdzewnej |

| Rio Tinto | Proszek aluminiowy | Karbonyl niklu i żelaza |

Ceny proszków metali są bardzo zróżnicowane:

- Materiał i skład stopu

- Zastosowana metoda produkcji

- Przetwarzanie w celu uzyskania właściwości cząstek

- Poziomy czystości i stopień zanieczyszczenia

- Wolumeny zakupów - kontrakty o bardzo wysokim wolumenie przynoszą niższe ceny

Typowe ceny bazowe za kilogram to:

| Materiał | Szacunkowa wycena |

|---|---|

| Stal nierdzewna 316L | $12 - $30 na kg |

| Aluminium AlSi10Mg | $15 - $45 na kg |

| Tytan Ti-6Al-4V | $80 - $220 za kg |

| Nadstop niklu Inconel 718 | $90 - $250 za kg |

| Stopy specjalne dla AM | $250 - $1000 za kg |

Ceny znacznie wzrastają w przypadku wysoce niestandardowych rozkładów wielkości cząstek, kontrolowanych poziomów tlenu i azotu poniżej 100 ppm oraz zakupów małych partii.

Zalety i ograniczenia metalurgii proszków

Zalety metalurgii proszków

- Zdolność do wytwarzania złożonych geometrii, które nie są możliwe do uzyskania poprzez odlewanie lub obróbkę skrawaniem.

- Produkcja w kształcie zbliżonym do siatki zmniejsza ilość odpadów materiałowych

- Można stosować metale i stopy o wyższej wydajności

- Spójne struktury porowatości nieosiągalne w metalurgii wlewków

- Komponenty mogą być masowo dostosowywane

Ograniczenia produkcji i przetwarzania proszków

- Inwestycje kapitałowe w sprzęt do produkcji i obsługi są bardzo wysokie

- Zwiększona powierzchnia sprawia, że obsługa piroforycznych proszków reaktywnych jest ryzykowna.

- Osiągnięcie wysokiej gęstości zagęszczania może wymagać wysokiego ciśnienia

- Dodatkowe etapy procesu w porównaniu do odlewania

- Przenośność maszyn AM dzięki temu, że proszek jest LO/NO

Oto krótkie porównanie metalurgii proszków z konwencjonalnym procesem odlewania:

| Parametr | Metalurgia proszków | Casting |

|---|---|---|

| Złożone kształty | Doskonały do warstwowych kompilacji AM | Ograniczone dla typowych odlewów |

| Właściwości mechaniczne | Może zbliżyć się do właściwości odlewu po prasowaniu izostatycznym na gorąco | Przewidywalne właściwości |

| Czas cyklu | Wolniejszy proces dla metod AM | Szybsza produkcja seryjna |

| Dokładność wymiarowa | Różne, zależy od przetwarzania końcowego | Bardzo dobry do precyzyjnych odlewów precyzyjnych |

| Koszty sprzętu | Bardzo wysoka dla przemysłowych maszyn AM | Niższe koszty kapitałowe |

| Rodzaje metali | Nieustannie rozszerzane opcje | Najszerszy wybór |

Najczęściej zadawane pytania

P: Jaki jest typowy zakres wielkości cząstek stosowanych w metalowych proszkach do druku 3D?

W technologiach proszkowych, takich jak selektywne topienie laserowe (SLM) i topienie wiązką elektronów (EBM), optymalny zakres wielkości cząstek wynosi 15-45 mikronów. Drobniejsze proszki poprawiają rozdzielczość, ale mogą być trudne w obsłudze i przetwarzaniu.

P: Co decyduje o morfologii proszków metali uzyskiwanych różnymi metodami?

O: Czynniki produkcyjne, takie jak intensywność sił rozbijających strumień stopionego materiału od strumieni gazu lub uderzeń wody, a następnie szybkość chłodzenia określają kształty cząstek. Szybsze chłodzenie wytwarza nieregularne, dendrytyczne cząstki, podczas gdy wolniejsze krzepnięcie (atomizacja sferyczna) umożliwia uzyskanie gładkich, zaokrąglonych struktur.

P: Dlaczego wysoka czystość proszków metali jest ważna w produkcji addytywnej?

O: Zanieczyszczenia mogą powodować defekty, porowatość, zmieniać mikrostrukturę stopu, zmniejszać gęstość, wpływać na wydajność pod obciążeniem i temperaturą - negatywnie wpływając na właściwości mechaniczne. Docelowe poziomy tlenu poniżej 500 ppm i azotu poniżej 100 ppm stały się typowe.

P: Jak bezpiecznie obchodzić się z proszkami metali podczas transportu i przechowywania?

Reaktywne proszki metali są pasywowane w celu utworzenia utlenionych powierzchni minimalizujących ryzyko zapłonu. Podczas transportu proszki są szczelnie zamykane w beczkach w atmosferze gazów obojętnych, takich jak argon, zamiast powietrza, aby zapobiec zapłonowi. Pojemniki do przechowywania muszą być odpowiednio uziemione. Podczas obsługi personel nosi specjalistyczne środki ochrony indywidualnej.

P: Jakie są popularne metody charakteryzacji proszków?

O: Przepływomierze Halla, testy gęstości kranowej, piknometria, testy LOI, analiza spektrograficzna, metalografia i rozkład wielkości cząstek przy użyciu technik laserowych lub sitowych są niezbędne do ilościowego określenia zachowania, budowania kontroli jakości procesu produkcji proszków metali i oceny przydatności partii do określonych zastosowań.