Atomizacja metalu to proces produkcyjny, w którym metal jest przekształcany w proszek poprzez rozbicie stopionego metalu na małe kropelki. Proszek ten może być następnie wykorzystany do produkcji części metodami takimi jak formowanie wtryskowe metali, prasowanie izostatyczne na gorąco, produkcja addytywna i inne. Systemy atomizacji metali to sprzęt używany do przeprowadzenia tego procesu.

Przegląd systemów atomizacji metali

Systemy atomizacji metalu składają się z mechanizmów do topienia metalu, dostarczania stopionego metalu do obszaru atomizacji, rozbijania metalu na drobne kropelki i zbierania zestalonego proszku. Kluczowe komponenty obejmują piece, kadzie pośrednie, mechanizmy dostarczania, rozpylacze, komory chłodzenia, separatory cyklonowe, filtry workowe i systemy zbierania proszku.

Istnieją dwa główne typy systemów atomizacji:

- Atomizacja gazowa - wykorzystuje gaz pod wysokim ciśnieniem do rozbicia strumienia stopionego metalu.

- Atomizacja wodna - wykorzystuje wodę pod wysokim ciśnieniem do rozbijania stopionego metalu.

Atomizacja gazowa wytwarza średnio drobniejsze proszki, podczas gdy atomizacja wodna oferuje wyższe wskaźniki produkcji. Obie metody mogą osiągnąć dość wysoką wydajność w zależności od projektu i parametrów operacyjnych.

systemy atomizacji metali Skład

| Komponent | Opis |

|---|---|

| Piec | Topi materiał metalowy do stanu ciekłego poprzez indukcję, spalanie itp. Typowe typy to piece indukcyjne, elektryczne piece łukowe. |

| Tundish | Działa jako zbiornik do przechowywania stopionego metalu po opuszczeniu pieca. Zapewnia ciągły przepływ metalu do systemu dostarczania. |

| System dostarczania | Przenosi stopiony metal z kadzi pośredniej do rozpylacza. Często używa lejka do nalewania, podgrzewanej płuczki lub dyszy ciśnieniowej. |

| Atomizer | Rozbija stopiony metal na kropelki za pomocą strumieni gazu lub wody. Różne konstrukcje i liczba dysz. |

| Sekcja chłodzenia | Umożliwia zestalenie się proszku po atomizacji przed jego zebraniem. Powietrze lub gaz obojętny używany jako czynnik chłodzący. |

| System separacji | Wychwytuje drobne cząstki proszku, umożliwiając jednocześnie recyrkulację mediów chłodzących. Wykorzystuje cyklony, filtry workowe. |

| Kolekcja proszków | Zbiera rozpylony proszek do pobrania. Często są to pojemniki bębnowe lub skrzynkowe, skrzynki rękawicowe lub przenośniki taśmowe prowadzące do pojemników. |

systemy atomizacji metali Rodzaje

Istnieje kilka popularnych konstrukcji rozpylaczy stosowanych w komercyjnej produkcji proszków metali:

Atomizery gazowe

- Naddźwiękowy rozpylacz gazu - dysze Laval przyspieszają gaz obojętny do prędkości sonicznych.

- Blisko sprzężony rozpylacz gazowy - wiele strumieni gazu uderzających w strumień stopionego metalu.

- Atomizer ze swobodnym spadkiem gazu - strumień stopionego metalu swobodnie opada przez gaz obojętny o dużej prędkości.

Atomizery wodne

- Ciśnieniowy rozpylacz wody - strumienie wody pod wysokim ciśnieniem uderzają w strumień stopionego metalu.

- Obrotowy rozpylacz wody - Strumień stopionego metalu styka się z wirującymi strumieniami wody.

- Zanurzony rozpylacz wodny - dysze wodne umieszczone pod powierzchnią strumienia stopionego metalu.

Atrybuty metalowego atomizera

| Atrybut | Opis |

|---|---|

| Rodzaj gazu | Gazy obojętne, takie jak azot, argon, stosowane w celu zapobiegania utlenianiu. Azot jest najbardziej ekonomiczny. |

| Ciśnienie wody | Ciśnienie 30-150 MPa potrzebne do prawidłowego rozpylania metali. |

| Liczba dysz | Większa liczba dysz zwiększa rozpad metalu, ale może zmniejszyć wydajność. Około 4-8 dysz. |

| Układ odrzutowy | Okrągłe lub prostokątne wzory strumieniowe pokrywające strumień metalu. Prostokątny, bardziej jednolity proszek. |

| Prędkość strumienia | Większa prędkość gazu obojętnego pozwala uzyskać drobniejsze proszki. Optymalna prędkość gazu jest różna dla każdego metalu. |

| Wysokość spadku | Wysokość, na jaką spada strumień stopionego metalu przed uderzeniem w dysze. Wpływa na rozkład wielkości cząstek. |

| Projektowanie przepływu | Preferowany jest gładki, laminarny przepływ metalu, aby zapobiec wczesnemu rozpryskiwaniu się kropel. |

| Konstrukcja dyszy | Precyzyjnie obrobione dysze w rozpylaczach gazu mają kluczowe znaczenie dla wydajności. |

| Szybkość chłodzenia | Szybsze chłodzenie pozwala uzyskać drobniejsze proszki. Zależy od temperatury gazu/wody i komory. |

| Skuteczność separacji | Wyższe współczynniki separacji zwiększają wydajność. Dobrze sprawdzają się cyklony samowzbudne. |

| Metoda zbierania danych | Systemy zamknięte zapobiegają utlenianiu proszku. Zautomatyzowane przenośniki bębnowe są powszechne. |

Charakterystyka proszków metali

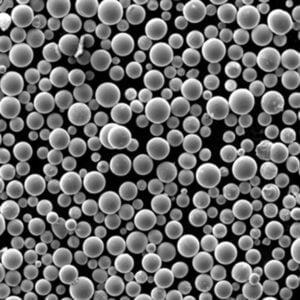

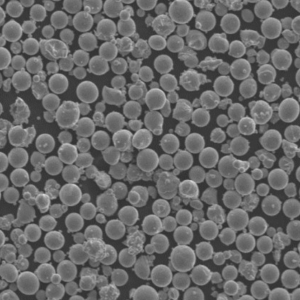

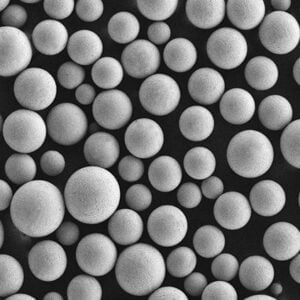

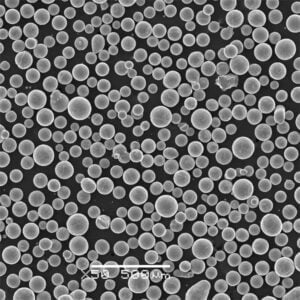

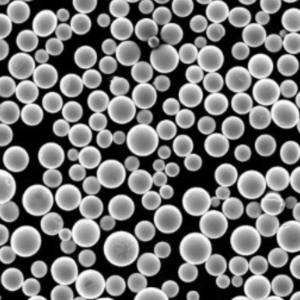

Właściwości wytworzonego proszku metalowego zależą w dużej mierze od parametrów i warunków procesu atomizacji.

Atrybuty proszku

| Atrybut | Typowy zakres |

|---|---|

| Kształt cząsteczki | Nieregularne, kuliste struktury satelitarne |

| Wielkość cząstek | 1 mikron do 1000 mikronów |

| Rozkład wielkości cząstek | Gaussowski, logarytmiczno-normalny |

| Gęstość pozorna | Ogólnie 30-80% gęstości rzeczywistej |

| Gęstość kranu | Około 60-95% rzeczywistej gęstości |

| Natężenie przepływu | Różni się znacznie w zależności od kształtu, rozkładu wielkości |

| Czystość | Zakres docelowy 93-99,5% |

| Zawartość tlenu | Zakres 300-3000 ppm |

| Zawartość azotu | Zakres 75-1500 ppm |

Wpływ na właściwości części

| Atrybut proszku | Wpływ na części spiekane/drukowane |

|---|---|

| Wielkość cząstek | Drobniejsze proszki zwiększają gęstość, zmniejszają pory |

| Rozkład wielkości | Szersza dystrybucja zapewnia lepszą gęstość upakowania |

| Kształt cząsteczki | Sferyczne cząstki mają lepszy przepływ i upakowanie |

| Gęstość pozorna | Większa gęstość zwiększa wytrzymałość zielonego materiału |

| Gęstość kranu | Wyższa gęstość zapewnia mniej pustek skurczowych po spiekaniu |

| Czystość | Wyższa czystość redukuje defekty, takie jak wtrącenia |

| Zawartość tlenu | Powyżej 3000 ppm może powodować problemy z porowatością. |

Systemy atomizacji metali Zastosowania

Drobne proszki metaliczne wytwarzane w procesie atomizacji są wykorzystywane w wielu gałęziach przemysłu do produkcji wysokowydajnych części.

| Przemysł | Przykłady zastosowań |

|---|---|

| Motoryzacja | Komponenty silnika, koła zębate, elementy złączne |

| Lotnictwo i kosmonautyka | Łopatki turbin, elementy płatów |

| Biomedyczne | Implanty ortopedyczne, narzędzia chirurgiczne |

| Elektronika | Ekranowanie, złącza, styki |

| Energia | Części do elektrowni jądrowych i turbin narażone na ekstremalne warunki pracy |

| Produkcja addytywna | Drukowane w 3D części końcowe we wszystkich branżach |

Popularne systemy atomizacji metali

Wiele stopów jest rozpylanych do postaci proszku w celu produkcji części. Oto kilka popularnych rozpylanych metali i stopów:

| Materiał | Kluczowe właściwości |

|---|---|

| Stopy tytanu | Wysoka wytrzymałość, niski współczynnik masy. Biokompatybilność. |

| Stopy niklu | Zachowuje właściwości w wysokich temperaturach. Odporność na korozję. |

| Stopy kobaltu | Biokompatybilność. Właściwości odporności na zużycie. |

| Stale narzędziowe | Wysoki poziom twardości po obróbce cieplnej. |

| Stale nierdzewne | Doskonała odporność na korozję. |

| Stopy aluminium | Niewielka waga. Dobra przewodność cieplna. |

| Stopy miedzi | Wysoka przewodność cieplna i elektryczna. |

| Stopy magnetyczne | Wysoka przepuszczalność dla zastosowań magnetycznych. |

Dostawcy i ceny proszków metali

Istnieje wielu renomowanych dostawców, którzy produkują i dystrybuują proszki metali na całym świecie. Ceny zależą od stopu, zakresu wielkości cząstek i zamawianej ilości.

| Dostawca | Przedziały cenowe |

|---|---|

| AP&C | $50 - $1500 za kg |

| Sandvik Osprey | $100 - $2000 za kg |

| Produkty Carpenter Powder | $75 - $1800 za kg |

| Praxair Surface Technologies | $250 - $2500 za kg |

| Höganäs | $45 - $1600 za kg |

| Granulki ECKA | $80 - $1200 za kg |

Stopy o wyższej wydajności lub dokładniejszej kontroli nad rozkładem wielkości proszku wymagają wyższych cen, podczas gdy bardziej powszechne metale i stopy są bardziej ekonomiczne przy dużych wolumenach produkcji.

Atomizacja metali a inne metody

| Metoda | Zalety | Ograniczenia |

|---|---|---|

| Atomizacja metalu | - Drobniejsze proszki - Wyższa czystość - Zakres stopów |

- Wysokie koszty kapitałowe - Wymaga znacznej wiedzy specjalistycznej w zakresie przetwarzania |

| Proces elektrolityczny | - Bardzo drobne i czyste proszki | - Ograniczone do stopów przewodzących - Drogie |

| Zużycie mechaniczne | - Prosty i niedrogi - Szeroki zakres metali |

- Niższa osiągalna dokładność - Wyższe utlenianie |

| Wytrącanie chemiczne | - Czyste proszki pierwiastkowe i stopowe | - Kwestie aglomeracji proszku - Potencjalne zanieczyszczenie |

| Natryskiwanie cieplne | - Może produkować sferyczny proszek | - Wtrącenia tlenkowe - szeroki rozkład wielkości |

Atomizacja oferuje rozsądnie drobne i czyste proszki w szerokim zakresie stopów przy dobrej wielkości produkcji. Podczas pracy z drobnymi proszkami metalicznymi konieczne jest zachowanie środków ostrożności.

Kluczowe czynniki wpływające na wybór

Do ważnych czynników decydujących o wyborze systemu atomizacji metalu należą:

| Czynnik | Opis |

|---|---|

| Wskaźnik produkcji | Wymagana wydajność proszku w kg/godz. Określa wydajność. |

| Docelowy rozmiar cząstek | Wymaga określonego stopnia rozdrobnienia, dystrybucji. Wpływa na wydajność, koszty. |

| Skład stopu | Większość systemów obsługuje różne stopy. Może mieć wpływ na wybór metody topienia, rozpylacza, ciśnienia gazu/wody. |

| Jakość produktu | Poziomy czystości, limity odbioru tlenu, wymagania dotyczące spójności rozmiaru dyktują parametry. |

| Uwagi dotyczące obsługi | Preferowana zamknięta obsługa proszku. Niektóre metale stanowią zagrożenie dla zdrowia. |

| Końcowe zastosowanie proszku | Wymagania dotyczące właściwości części - gęstość/porowatość, płynność, współczynniki kształtu. |

| Koszty operacyjne | Nakłady użytkowe na topienie, gazy, wodę. Koszty pracy i konserwacji. |

| Bezpieczeństwo | Zbiorniki ciśnieniowe do cieczy/gazów wymagają zgodności z określonymi przepisami. |

| Wpływ na środowisko | Dotyczy to emisji gazów, zużycia wody i utylizacji. |

Konieczne jest staranne określenie wymagań dotyczących przepustowości, wskaźników jakości, warunków pracy, parametrów bezpieczeństwa i kosztów w oparciu o wymagania dotyczące części końcowej.

systemy atomizacji metali Konserwacja

Właściwa konserwacja jest wymagana do utrzymania optymalnej wydajności urządzeń rozpylających.

| Komponent | Działania konserwacyjne | Częstotliwość |

|---|---|---|

| Piec | Sprawdzić elementy ogniotrwałe i grzewcze. W razie potrzeby wymienić. | 6-12 miesięcy |

| Dysze | Sprawdzić otwory dysz pod kątem zużycia/zapchania. | Miesięcznie |

| Filtry i przewody wody | Regularnie przepłukuj przewody i wymieniaj filtry. | 2-4 tygodnie |

| Przewody i zawory gazowe | Sprawdzić pod kątem wycieków, zatorów. Potwierdź ciśnienie. | 2-4 tygodnie |

| Separatory | Sprawdzić stan medium filtracyjnego i uszczelek. | 4-6 miesięcy |

| Sterowniki i czujniki | Sprawdź kalibrację. Przetestuj blokady i odpowiedzi. | 6-12 miesięcy |

| Kolektor proszku | Sprawdzenie stanu pojemnika i uszczelek. Potwierdzenie poziomu gazu obojętnego w systemach zamkniętych. | Miesięcznie |

| Wnętrze systemu | Czysty pył metalowy na całej powierzchni. Częściej w pobliżu metalowych ścieżek strumieniowych. | Miesięcznie |

Szczegółowe monitorowanie sprzętu, konserwacja zapobiegawcza i predykcyjna minimalizują nieoczekiwane przerwy w produkcji.

Najczęściej zadawane pytania

P: Jaki jest odpowiedni poziom automatyzacji i kontroli dla systemów atomizacji metali?

O: Wysoki stopień automatyzacji podawania materiału, monitorowania i kontroli procesu jest zalecany dla zapewnienia stałej produkcji proszku i bezpieczeństwa. Kluczowe zmienne procesowe, takie jak temperatura, ciśnienie, przepływ gazu, powinny mieć automatyczną kontrolę sprzężenia zwrotnego. Nadzór nad systemem, dostrajanie parametrów i ręczny tryb pracy są nadal rozsądne.

P: Jak określić, czy do danego zastosowania preferowana jest atomizacja gazowa czy wodna?

O: Atomizacja wodna oferuje znacznie wyższą przepustowość metalu w porównaniu do atomizacji gazowej. Atomizacja gazowa pozwala jednak uzyskać drobniejsze średnie rozmiary proszku odpowiednie dla części o mikrostrukturze. W przypadku typowych proszków MIM powyżej 15 mikronów, atomizacja wodna jest preferowana ze względów ekonomicznych.

P: Jakie środki bezpieczeństwa są zalecane podczas obsługi systemów rozpylania?

O: Właściwy sprzęt ochronny personelu do obsługi systemów wysokociśnieniowych i drobnych proszków jest obowiązkowy. Systemy atomizacji wody powinny być wyposażone w osłony przeciwbryzgowe. Zamknięta obsługa proszków w komorach rękawicowych z gazem obojętnym, zautomatyzowane kolektory proszków poprawiają bezpieczeństwo. Blokady, ograniczenia dostępu, wyłączniki awaryjne mają kluczowe znaczenie.

P: Co powoduje typowe problemy z produkcją proszku w procesie atomizacji?

O: Nieregularne rozmiary proszku i cząstki satelitarne często wynikają z niekontrolowanego przepływu strumienia metalu. Zanieczyszczenie może wynikać ze zużycia dyszy, zdegradowanych mediów filtracyjnych lub nieszczelności. Zanieczyszczenie komory i separatora w wyniku przepełnienia z czasem zmniejsza wydajność. Kluczowe znaczenie ma monitorowanie i optymalizacja parametrów przepływu.

P: Jaka wiedza specjalistyczna jest wymagana do skutecznej obsługi systemów atomizacji?

O: Podczas gdy automatyzacja sterowania zmniejsza obciążenie manualne, wyszkoleni inżynierowie metalurgii lub materiałoznawstwa zaznajomieni z produkcją proszków są idealni do nadzorowania sprzętu. Inżynierowie mechanicy i elektrycy są potrzebni do konserwacji i rozwiązywania problemów. Operatorzy powinni przejść odpowiednie szkolenie w zakresie obsługi proszków metali.