Druk 3D, znany również jako produkcja addytywna (AM), wykorzystuje specjalistyczne proszki do konstruowania trójwymiarowych komponentów w kolejnych metodach warstwowych. Niniejszy przewodnik stanowi dogłębne źródło informacji na temat proszków do druku 3D - badając rodzaje, cechy, specyfikacje, metody produkcji, kluczowych dostawców i ceny, zastosowania w różnych branżach, porównania z alternatywami, często zadawane pytania i nie tylko.

Przegląd Proszki do druku 3D

Proszki do druku 3D są surowcami umożliwiającymi wytwarzanie części z tworzyw sztucznych, metalu i ceramiki. Kluczowe cechy:

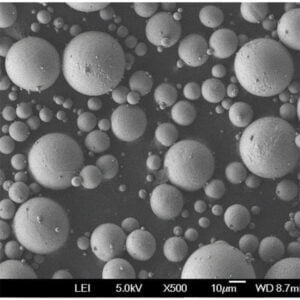

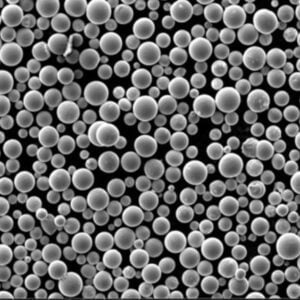

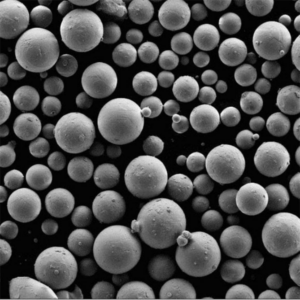

- Stan: Proszki o ultradrobnych cząstkach

- Zakres rozmiarów: Zazwyczaj 10-150 mikronów

- Morfologia: Najczęściej kulisty kształt cząstek

- Skład: Polimer, stop metali, ceramika, mieszanki piaskowca

- Kluczowe właściwości: Zaprojektowany rozkład wielkości cząstek, płynność, gęstość upakowania i mikrostruktura

Wykorzystując ścisłą kontrolę nad właściwościami fizycznymi proszku i interakcjami z termicznymi/kinetycznymi procesami drukowania, proszki do druku 3D ułatwiają skomplikowane geometrie części i gradienty składu materiału, których nie można osiągnąć w inny sposób.

Rodzaje proszków do druku 3D

| Kategoria | Materiały | Metoda drukowania |

|---|---|---|

| Tworzywa sztuczne | Nylony, ABS, TPU, PEKK, PEEK... | Selektywne spiekanie laserowe (SLS) |

| Metale | Stale nierdzewne, narzędziowe, tytan i stopy, nadstopy... | Bezpośrednie spiekanie laserowe metali (DMLS) |

| Ceramika | Tlenek glinu, tlenek cyrkonu, węglik krzemu | Strumieniowanie spoiwa, modelowanie osadzania topionego |

| Kompozyty | Mieszanki metal/plastik, mieszanki piaskowca | Fuzja wielostrumieniowa (MJF), osadzanie związanego metalu |

| Biokompatybilność | PEEK, PLGA, TCP... | Selektywne topienie laserowe (SLM) |

Tabela 1: Główne kategorie, materiały i powiązane platformy drukowania dla komercyjnych proszków do druku 3D

Proszki polimerowe, metalowe, ceramiczne i kompozytowe wspierają produkcję części do zastosowań końcowych w przemyśle lotniczym, motoryzacyjnym, medycznym, dentystycznym i przemysłowym.

Metody produkcji

| Metoda | Opis | Material Suitability | Zalety | Wady |

|---|---|---|---|---|

| Atomizacja | This umbrella term encompasses various techniques that break down molten metal into fine particles. The molten metal is forced through a nozzle into a high-pressure gas or water stream, rapidly solidifying the droplets into spherical particles. | Metals (Iron, Aluminum, Titanium Alloys) | – High production rate – Consistent particle size and shape – Good powder flowability | – Requires high energy input – Potential for oxide formation on particles – Limited to certain materials |

| Atomizacja gazu | The most common atomization method, using an inert gas (typically nitrogen) to break up the molten metal. | Similar to Atomization, but generally better surface quality and tighter control over particle size. | – Superior powder quality compared to other atomization methods – Suitable for reactive metals | Similar to Atomization, but higher equipment cost |

| Atomizacja wody | Utilizes a high-pressure water jet to fragment the molten metal. More cost-effective than gas atomization but produces less spherical particles. | Some metals (Iron, Copper) and some polymers | – Lower cost than gas atomization – Well-suited for moisture-insensitive materials | – Lower powder quality (irregular shapes) – May not be ideal for high-performance applications |

| Atomizacja plazmowa | An electric arc heats the feedstock material (metal wire or powder) to a molten state. The molten metal is then ejected through a nozzle and atomized using a plasma torch. | Wide range of materials (metals, alloys, ceramics) | – Can handle high melting point materials – Suitable for creating composite powders | – Complex and high-cost process – Requires stringent safety measures |

| Mechanical Pulverization | A physical process that grinds or mills bulk material into fine powder. | Brittle materials (ceramics, some polymers) | – Simpler and lower-cost setup compared to other methods | – Limited control over particle size and morphology – May introduce impurities during grinding |

| Chemiczne osadzanie z fazy gazowej (CVD) | A chemical process where gaseous precursors react to form a solid deposit on a seed particle. | Metals, ceramics, and some advanced materials | – High purity and precise control over particle composition – Can create complex geometries | – Slow process with limited production rate – High capital investment |

| Electrolytic Atomization | An electrolytic cell is used to decompose a metal anode into ions. The ions then combine with electrons at the cathode to form metal particles. | Metale | – Environmentally friendly process (avoids high temperatures) – Suitable for moisture-sensitive materials | – Lower production rate than atomization methods – Limited to certain electrolytes and anode materials |

| Sferoidyzacja | An additional process used to improve the shape of irregularly shaped powders produced by other methods. Involves heat treatment or chemical processes to encourage particle agglomeration into spheres. | Most powder types (metals, polymers, ceramics) | – Enhances powder flowability and packing density – Improves printability | – Adds an extra processing step – May not be necessary for all applications |

Właściwości Proszki do druku 3D

| Nieruchomość | Opis | Znaczenie dla druku 3D | Examples & Considerations |

|---|---|---|---|

| Rozmiar i rozkład cząstek | Refers to the variation in size of individual powder particles and the overall spread across different size ranges. Measured in micrometers (µm). | Plays a crucial role in printability, resolution, and final part density. – Too large: hindered flowability, uneven spreading, and potential for raking defects. – Too small: increased surface area can lead to caking and poor packing, affecting strength. |

– SLS (selektywne spiekanie laserowe): Generally prefers finer powders (20-80 µm) for detailed features. – MJF (Multi Jet Fusion): Slightly larger particles (50-100 µm) can be used due to inkjet technology’s ability to overcome flow limitations. – Metal powders: Tight distribution (narrow range) is ideal for good packing density and minimal porosity in the final part. |

| Morfologia cząsteczek | Kształt poszczególnych cząstek proszku. | Impacts how well particles pack together, flowability, and surface finish of the final part. – Spherical: Offer the best packing density and flowability, leading to strong and uniform parts. – Irregular shapes: Can create gaps and inconsistencies, potentially affecting strength and surface quality. | – Plastic powders: Generally spherical or near-spherical for optimal printability. – Metal powders: Can vary depending on the metal and production method. Spherical morphologies are preferred but may be achieved through post-processing techniques like atomization. |

| Płynność | The ease with which powder flows under its own weight or with minimal shear force. | Critical for consistent material deposition and even layer formation during printing. – Dobra płynność: Ensures smooth spreading and minimizes the risk of layer defects. – Poor flowability: Can lead to uneven deposition, inconsistencies, and potential printing issues. | – Powders with a narrow particle size distribution tend to flow better due to less particle size interference. – Additives and surface treatments can be used to improve flowability by reducing friction between particles. |

| Gęstość upakowania | The measure of how tightly powder particles can be packed together. Expressed as a percentage of the total volume occupied by the powder. | Affects the final density, strength, and dimensional accuracy of the printed part. – High packing density: Leads to denser parts with improved mechanical properties and dimensional precision. – Low packing density: Results in parts with higher porosity, potentially weaker and less dimensionally accurate. | – Kształt cząsteczki plays a significant role. Spherical particles pack more efficiently than irregular shapes. – Processes like Binder Jetting can benefit from slightly lower packing densities to allow for proper binder infiltration. |

| Spiekalność | The ability of powder particles to fuse or bond together during the 3D printing process, typically through heat or laser energy. | Essential for achieving strong and functional printed parts. – Good sinterability: Enables strong inter-particle bonding, leading to robust and functional parts. – Poor sinterability: May result in weak bonds and potential part failure under stress. | – Material composition: Metals generally have good sinterability due to their inherent ability to form strong bonds at high temperatures. – Proszki polimerowe often require specific additives or post-processing steps (e.g., sintering ovens) to enhance bonding. |

| Skład chemiczny | The elemental makeup of the powder material. | Determines the final properties of the printed part, such as strength, heat resistance, and biocompatibility. – Material selection is crucial based on the desired application and functional requirements. – Powders can be blended to achieve specific properties (e.g., combining metals for improved strength-to-weight ratio). | – Proszki metali can range from pure metals like titanium to complex alloys with tailored properties. – Proszki polimerowe can include nylons, polyamides, and biocompatible materials for medical applications. |

| Właściwości termiczne | The behavior of the powder material under varying temperatures, including melting point, thermal conductivity, and coefficient of thermal expansion. | Impact factors like dimensional stability, warping, and heat distortion during printing and post-processing. – Controlled heating is essential to avoid exceeding the material’s thermal limits and causing part defects. – Matching thermal properties of powder and build platform minimizes warping and ensures dimensional accuracy. | – Proszki metali often have high melting points and require precise temperature control during laser-based processes like SLM (Selective Laser Melting). – Proszki polimerowe may soften or melt at lower temperatures, |

Specyfikacje proszku do druku 3D

| Nieruchomość | Opis | Impact on Printability & Part Quality | Przykłady materiałów |

|---|---|---|---|

| Rozmiar i rozkład cząstek | Refers to the individual particle diameters and the variation within the powder. Measured in microns (µm). | Fine powders (< 50 µm) offer high resolution and surface finish but can be challenging to flow and may require special handling. Coarser powders (> 100 µm) improve flowability but can limit detail and increase surface roughness. A narrow size distribution ensures consistent packing and printing behavior. | Polimery: Nylon (15-75 µm), Polypropylene (40-100 µm) |

| Morfologia cząsteczek | Kształt poszczególnych cząstek proszku. | Spherical particles flow freely and pack efficiently, leading to good printability. Irregular shapes can improve inter-particle bonding but may cause flow issues and require specific printing techniques. | Polimery: Typically spherical due to manufacturing processes. |

| Apparent Density & Packing Density | Apparent density is the weight of powder per unit volume in its loose, poured state. Packing density is the maximum density achievable after tapping or vibration. | Apparent density affects powder flow and handling. Packing density influences the final density of the printed part and its mechanical properties. Higher packing density generally leads to stronger parts. | Polimery: Apparent density (0.3-0.8 g/cm³), Packing density (0.5-0.9 g/cm³) |

| Płynność | The ease with which powder flows under gravity or with minimal agitation. | Good flowability is crucial for uniform powder spreading during printing. Poor flowability can lead to layer inconsistencies and printing defects. | Polimery: Typically free-flowing due to their spherical morphology. Additives can be used to improve flowability. |

| Zawartość wilgoci | The amount of water vapor trapped within the powder particles. | Excess moisture can cause issues during printing, such as steam explosions or inconsistent melting behavior. Most powders require strict moisture control. | Polimery: Typically very low moisture content (< 0.1 wt%) to prevent hydrolysis and ensure consistent printing behavior. |

| Chemical Composition & Purity | The elemental makeup of the powder and the presence of any impurities. | The chemical composition determines the final properties of the printed part. Impurities can affect printability, mechanical performance, and surface quality. | Polimery: High purity grade material is used to ensure consistent properties and printability. |

| Właściwości termiczne | Melting point, glass transition temperature (Tg) for polymers, and thermal conductivity. | Thermal properties influence the printing process parameters and the final microstructure of the printed part. | Polimery: Melting point and Tg are crucial for setting printing parameters like laser power or bed temperature. |

Dostawcy proszków do druku 3D

| Materiał | Kluczowe aplikacje | Representative Suppliers | Rozważania |

|---|---|---|---|

| Proszki polimerowe | – Prototyping – Functional parts – Medical devices – Consumer goods | * Polyamide (Nylon): BASF, Evonik, Arkema * Kwas polimlekowy (PLA): NatureWorks, ExxonMobil Chemical, DuPont * Polipropylen (PP): Royal DSM, SABIC, Repsol |

* Particle size and distribution impact printability and final part properties. * Material properties like heat resistance, flexibility, and biocompatibility vary. * Consider chemical compatibility with post-processing techniques. |

| Proszki metali | – Aerospace components – Automotive parts – Medical implants – Tools and dies | * Stopy tytanu: AP Powder Company, Höganäs, GE Additive * Stal nierdzewna: Carpenter Additive Manufacturing, SLM Solutions, EOS GmbH * Stopy aluminium: Rio Tinto Alcan, DLP Manufacturing, Exone |

* Powder morphology (shape) affects flowability and packing density. * Grain size influences mechanical properties of the final part. * Safety protocols are crucial when handling reactive metal powders. |

| Proszki kompozytowe | – Lightweight structures with high strength – Conductive components – Biocompatible implants with enhanced properties | * Polymer-Metal Composites: LPW Technology, Markforged, Desktop Metal * Ceramic-Metal Composites: Sandvik Hyperion, Extrude Hone, Plasma Technik * Polymer-Carbon Fiber Composites: Stratasys, Desktop Metal, Henkel |

* Selection depends on the desired combination of properties (strength, conductivity, biocompatibility). * Interface between different materials requires careful consideration for optimal performance. * Printing parameters may need adjustment compared to single-material powders. |

Zastosowania Proszki do druku 3D

Proszki do drukowania w wyjątkowy sposób ułatwiają tworzenie złożonych, niestandardowych geometrii części w różnych branżach:

| Przemysł | Przykładowe komponenty | Korzyści |

|---|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, dysze rakiet, podwozia UAV | Redukcja wagi, wzrost wydajności |

| Medyczny | Implanty i protezy dopasowane do pacjenta | Spersonalizowany rozmiar, biokompatybilność |

| Motoryzacja | Wymienniki ciepła, lekkie elementy podwozia | Konsolidacja części, wydajność |

| Przemysłowy | Niestandardowe oprzyrządowanie produkcyjne, przyrządy | Skrócone ramy czasowe rozwoju |

Tabela 5: Główne sektory wykorzystujące możliwości druku 3D w proszku

Zdolność do szybkiej iteracji projektów i ekonomicznego drukowania krótkich serii umożliwia innowacje w zakresie części końcowych.

Plusy i minusy druku 3D w proszku

| Plusy | Wady |

|---|---|

| High Accuracy and Resolution | Powder Handling and Safety |

| Wide Range of Materials | Ograniczony rozmiar kompilacji |

| Minimalne struktury wsparcia | Wymagania dotyczące przetwarzania końcowego |

| Fast Production Rates | Wysoka inwestycja początkowa |

Najczęściej zadawane pytania

P: Jaki zakres wielkości cząstek sprawdza się najlepiej w przypadku proszków do druku 3D z metalu?

O: 10-45 mikronów ułatwia dobre upakowanie i rozprowadzanie, jednocześnie unikając wyzwań związanych z ultradrobnymi proszkami wokół obsługi proszku. Większość stopów dobrze radzi sobie z dystrybucją 30±15 μm.

P: Który proces druku 3D z proszku polimerowego zapewnia najlepszą wydajność mechaniczną?

O: Selektywne spiekanie laserowe (SLS) umożliwia doskonałe stapianie i produkcję drobnych elementów - tworząc wysokowydajne części z tworzyw sztucznych rywalizujące lub przewyższające procesy formowania wtryskowego.

P: Jak długo można przechowywać niewykorzystany proszek do drukarek 3D?

O: Przechowywane w chłodnym i suchym miejscu, zabezpieczone przed wilgocią środkiem osuszającym - proszki zachowują właściwości przepływowe przez co najmniej 12 miesięcy. Nawet otwarte proszki wytrzymują ponad 6 miesięcy przed zauważalną degradacją.

P: Czy jakość proszku wyjściowego ma znaczący wpływ na właściwości drukowanych części?

O: Tak, czystość chemiczna proszku oraz odpowiednia kontrola właściwości proszku silnie determinują końcowe właściwości mechaniczne części, estetykę, dokładność wymiarową i niezawodność działania.