Proszek aluminiowy do drukarek 3D służy jako podstawowy surowiec metalowy do produkcji addytywnej w technologii fuzji w złożu proszkowym na rynkach lotniczym, motoryzacyjnym i ogólnoprzemysłowym. Niniejszy przewodnik zawiera przegląd gatunków aluminium, specyfikacje proszku, rozważania dotyczące procesu drukowania, metody spiekania, właściwości mechaniczne, obróbkę końcową, odpowiednie komponenty i inne informacje dotyczące wykorzystania proszku aluminiowego w laserowym druku 3D z łożem proszkowym.

Proszek aluminiowy do drukarek 3D Przegląd

Wysoki stosunek wytrzymałości aluminium do jego masy, odporność na korozję, właściwości termiczne i mechaniczne sprawiają, że jest to powszechnie poszukiwany materiał inżynieryjny. Konwersja wlewka do postaci rozpylonego proszku umożliwia produkcję addytywną, odblokowując:

- Lekkość - Zmniejszona masa komponentów dla oszczędności paliwa w pojazdach i samolotach

- Konsolidacja części - Drukowane wielofunkcyjne zespoły łączące współdziałające komponenty

- Stopy niestandardowe - Dostosuj chemię, selektywnie wzmacniając drukowane regiony według lokalizacji

- Masowa personalizacja - Cyfrowe inwentaryzacje i automatyzacja drukowania umożliwiają wysoką różnorodność produktów

Wybór odpowiednich gatunków stopów aluminium i dobór odpowiednich parametrów procesu drukowania laserowego pozwala na wykorzystanie zalet produkcji addytywnej przy jednoczesnym ograniczeniu wad przetwarzania dzięki wysokiej jakości surowcom proszkowym.

Rodzaje i skład proszku aluminiowego do drukarek 3D

| Stop | Opis | Korzyści dla druku 3D | Typowe zastosowania |

|---|---|---|---|

| AlSi10Mg (aluminium-krzem-magnez) | Jest to jeden z najczęściej stosowanych stopów aluminium do druku 3D. Zawiera krzem (Si) jako główny pierwiastek stopowy (około 9-11%), wraz z magnezem (Mg) w celu dalszego wzmocnienia (0,25-0,45%). | Doskonała odlewalność, dobrze przekładająca się na proces druku 3D. Dobra równowaga między wytrzymałością, plastycznością i odpornością na korozję. Oferuje stosunkowo dobrą spawalność do obróbki końcowej lub integracji z tradycyjnie wytwarzanymi komponentami. |

Części samochodowe (wsporniki, elementy silnika) Komponenty morskie (wirniki, obudowy) Części ogólnego zastosowania wymagające równowagi między skrawalnością, wytrzymałością i odpornością na korozję. |

| AlSi7Mg (aluminium-krzem-magnez) | Bardzo podobny do AlSi10Mg, ale z nieco niższą zawartością krzemu (około 7%). | Oferuje dobrą równowagę właściwości podobnych do AlSi10Mg. Może być preferowany do zastosowań, w których minimalizacja wagi jest priorytetem ze względu na nieco niższą zawartość krzemu. |

Komponenty lotnicze (lekkie konstrukcje) Funkcjonalne prototypy wymagające dobrego stosunku wytrzymałości do wagi. |

| Al-5%Si (Aluminium 5% Silicon) | Ten stop aluminium zawiera niższą zawartość krzemu (około 5%) w porównaniu do stopów AlSi10Mg i AlSi7Mg. | Oferuje lepszą ciągliwość i skrawalność w porównaniu do stopów o wyższej zawartości krzemu. Może być odpowiedni do zastosowań wymagających większej formowalności lub obróbki końcowej. |

Szyny zbiorcze i komponenty elektryczne Radiatory wymagające dobrej przewodności cieplnej. |

| AlSiCuMg (Aluminium Krzem Miedź Magnez) | Stop ten zawiera miedź (Cu) wraz z krzemem i magnezem dla dodatkowego wzmocnienia. | Oferuje wyższą wytrzymałość w porównaniu do standardowych stopów AlSi. Może być odpowiedni do zastosowań wymagających dobrych właściwości mechanicznych w podwyższonych temperaturach. |

Elementy konstrukcyjne Części lotnicze (elementy podwozia). |

| AlMnSi (aluminium-mangan-krzem) | Stop ten wykorzystuje mangan (Mn) jako główny pierwiastek wzmacniający obok krzemu. | Oferuje dobrą wytrzymałość i odporność na zużycie. Może być odpowiedni do zastosowań wymagających wysokiej odporności na zużycie lub środowisk ściernych. |

Koła zębate, koła łańcuchowe i płytki ścieralne. |

| Stopy aluminium i cyrkonu (Al-Zr) | Stopy te zawierają cyrkon (Zr) zapewniający lepszą wydajność w wysokich temperaturach. | Oferują doskonałą wytrzymałość i odporność na pełzanie w podwyższonych temperaturach. Nadaje się do zastosowań wymagających wysokich temperatur roboczych. |

Komponenty silnika (tłoki, głowice cylindrów) Wymienniki ciepła |

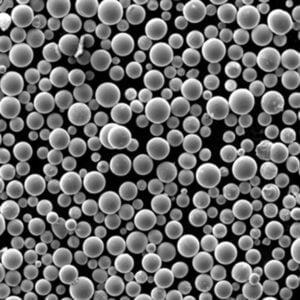

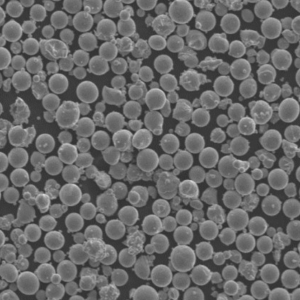

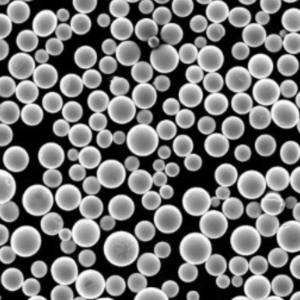

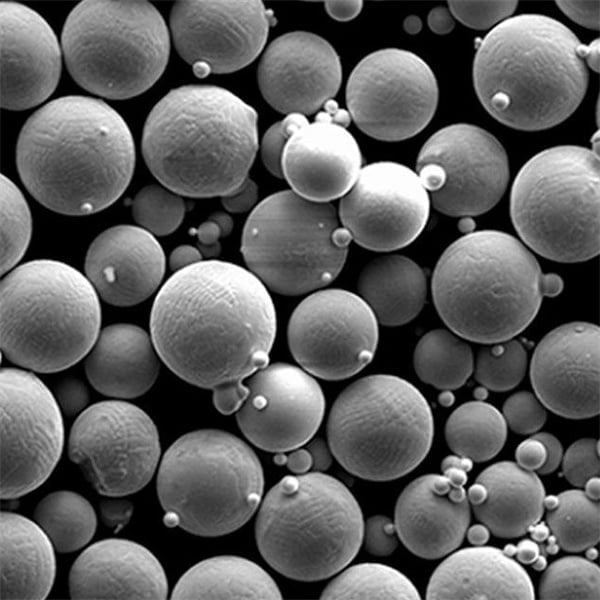

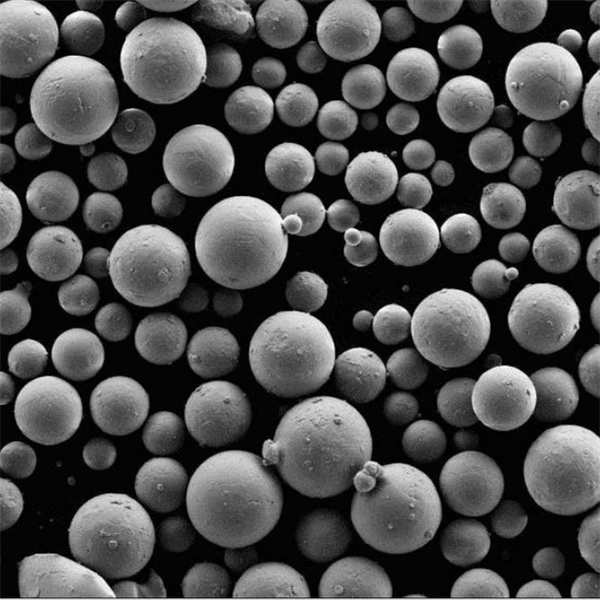

Metody i charakterystyka produkcji proszku aluminiowego

| Metoda | Opis | Wpływ na właściwości proszku aluminiowego |

|---|---|---|

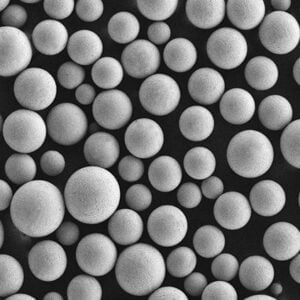

| Atomizacja | Jest to najczęściej stosowana metoda produkcji proszku aluminiowego do druku 3D. Stopione aluminium jest rozbijane na drobne kropelki za pomocą strumienia gazu pod wysokim ciśnieniem (gaz obojętny, taki jak argon) lub cieczy (woda). Kropelki szybko zestalają się jako kuliste cząstki po wystawieniu na działanie mediów rozpylających. | Rozmiar i rozkład cząstek: Atomizacja zapewnia dobrą kontrolę nad rozmiarem i rozkładem cząstek, które mają kluczowe znaczenie dla drukowalności i końcowych właściwości części. Drobniejsze proszki generalnie poprawiają gęstość upakowania, ale mogą prowadzić do wyzwań związanych z płynnością. |

| Atomizacja gazu: | Odmiana atomizacji wykorzystująca gaz obojętny (zazwyczaj argon) do rozbijania strumienia stopionego metalu. Zapewnia czystsze i bardziej kontrolowane środowisko w porównaniu do atomizacji wodnej. | Czystość proszku: Atomizacja gazowa minimalizuje ryzyko zanieczyszczenia związane z użyciem wody w procesie atomizacji, potencjalnie prowadząc do wyższej czystości proszku. |

| Atomizacja wody: | Ekonomiczna metoda, w której strumień wody pod wysokim ciśnieniem rozbija strumień stopionego aluminium. | Morfologia cząsteczek: Atomizacja wodna może skutkować nieco mniej kulistymi cząstkami w porównaniu do atomizacji gazowej ze względu na proces krzepnięcia podczas interakcji z wodą. |

| Szybkie krzepnięcie | Nowe techniki, takie jak Melt Spinning i Rapid Solidification, obejmują szybkie hartowanie stopionego aluminium w celu utworzenia drobnej, amorficznej (niekrystalicznej) struktury metalicznej. Materiał ten jest następnie kruszony na proszek. | Unikalna mikrostruktura: Szybkie krzepnięcie może tworzyć proszki o unikalnych mikrostrukturach, potencjalnie prowadząc do poprawy właściwości mechanicznych końcowej drukowanej części. Jednak charakterystyka drukowalności takich proszków może wymagać dalszego rozwoju. |

| Charakterystyka proszku | Opis | Znaczenie w druku 3D |

|---|---|---|

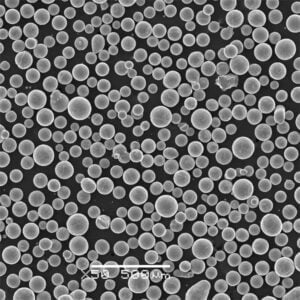

| Rozmiar i rozkład cząstek | Jak wspomniano wcześniej, wielkość i rozkład cząstek znacząco wpływają zarówno na drukowalność, jak i końcowe właściwości drukowanej części. Drobniejsze proszki oferują lepszą gęstość upakowania, ale mogą prowadzić do problemów z płynnością podczas drukowania. Wąski rozkład wielkości cząstek zapewnia spójne upakowanie i minimalizuje puste przestrzenie w drukowanej części. |

Możliwość drukowania: Płynność proszku i gęstość upakowania mają kluczowe znaczenie dla uzyskania dobrej jakości drukowanych części. Właściwości mechaniczne: Rozmiar i rozkład cząstek może wpływać na ostateczną gęstość i wytrzymałość drukowanego elementu 3D. |

| Morfologia cząsteczek | Idealny proszek aluminiowy do druku 3D powinien mieć morfologię kulistą lub zbliżoną do kulistej. Sferyczne cząstki łatwiej przepływają, poprawiając gęstość upakowania i minimalizując puste przestrzenie w drukowanej części. Cząstki o nieregularnym kształcie mogą utrudniać przepływ i potencjalnie prowadzić do defektów. | Płynność: Dobra płynność jest niezbędna do równomiernego rozprowadzania proszku podczas procesu drukowania 3D. |

| Gęstość pozorna i kranowa | Właściwości te reprezentują gęstość nasypową proszku w różnych warunkach. Gęstość pozorna: Odnosi się to do gęstości proszku w spoczynku, z uwzględnieniem przestrzeni między cząstkami. Gęstość kranu: Odzwierciedla to gęstszy stan osiągnięty dzięki standardowemu procesowi gwintowania. |

Wykorzystanie materiałów: Wyższa gęstość gwintowania jest ogólnie pożądana dla efektywnego wykorzystania materiału i dobrej dokładności wymiarowej w końcowej części wydrukowanej w 3D. |

| Płynność | Odnosi się to do łatwości, z jaką proszek przepływa pod wpływem grawitacji lub przyłożonych sił. Dobra płynność jest niezbędna do równomiernego rozprowadzania proszku podczas procesu drukowania 3D. Proszki o słabej płynności mogą prowadzić do niespójności w gęstości upakowania i potencjalnych wad w końcowej części. | Jakość druku: Stała płynność zapewnia płynne osadzanie proszku podczas drukowania, minimalizując ryzyko wystąpienia problemów z przyczepnością warstwy lub niespójności. |

Normy specyfikacji dla aluminiowych proszków do drukarek

| Standardowy korpus | Standard | Opis | Znaczenie proszków do drukowania na aluminium |

|---|---|---|---|

| ASTM International (ASTM) | ASTM B299 - Standardowa metoda pomiaru wielkości cząstek metali i materiałów pokrewnych metodą zliczania elektronicznego | Niniejsza norma określa metodę pomiaru rozkładu wielkości cząstek proszków metali przy użyciu technik zliczania elektronicznego. | Zapewnia znormalizowane podejście do charakteryzowania rozkładu wielkości cząstek proszków aluminiowych, krytycznego czynnika wpływającego na drukowalność i końcowe właściwości części. |

| ASTM B822 - Standardowa specyfikacja dla proszków kutego aluminium rozpylanych gazowo do wytwarzania przyrostowego | Norma ta określa szczegółowe wymagania dotyczące składu chemicznego, rozkładu wielkości cząstek, płynności i gęstości pozornej proszków aluminiowych atomizowanych gazowo stosowanych w produkcji dodatków uszlachetniających. | Zapewnia podstawowy poziom jakości i wydajności dla atomizowanych gazowo proszków aluminiowych powszechnie stosowanych w druku 3D. Spójne właściwości przyczyniają się do przewidywalnego zachowania podczas drukowania i niezawodnej jakości części. | |

| ASTM F3054 - Standardowa specyfikacja surowców do produkcji dodatków metalowych | Ta szersza norma zapewnia ramy do określania wymagań dla proszków metali stosowanych w produkcji addytywnej, w tym aluminium. Obejmuje ona takie aspekty jak skład chemiczny, rozkład wielkości cząstek, płynność i poziomy zanieczyszczeń. | Oferuje kompleksowe podejście do określania właściwości proszków aluminiowych istotnych dla produkcji addytywnej. Standaryzuje komunikację między producentami proszków, dostawcami sprzętu do druku 3D i użytkownikami końcowymi. | |

| Międzynarodowa Organizacja Normalizacyjna (ISO) | ISO 14644 - Pomieszczenia czyste i związane z nimi środowiska kontrolowane | Chociaż norma ta nie dotyczy wyłącznie proszków aluminiowych, ustanawia ona wytyczne dla pomieszczeń czystych wykorzystywanych w produkcji i obsłudze proszków. | Minimalizuje ryzyko zanieczyszczenia związane z proszkiem aluminiowym, które może wpływać na drukowalność i jakość końcowej części. Praktyki pomieszczeń czystych mają kluczowe znaczenie dla utrzymania czystości proszku. |

| ISO 3262-1 - Taśma niepowlekana walcowana na zimno - Część 1: Definicje terminów, warunki dostawy, tolerancje | Norma ta, choć koncentruje się na taśmach aluminiowych, zawiera definicje odpowiednich właściwości, takich jak gęstość pozorna i gęstość kranowa, które mają również zastosowanie do proszków aluminiowych. | Ustanawia wspólną terminologię dla charakterystyk gęstości proszku, ułatwiając komunikację i wymianę danych w branży druku aluminium. |

Rozważania dotyczące procesu druku 3D dla proszków aluminiowych

| Czynnik | Opis | Znaczenie |

|---|---|---|

| Techniki fuzji w złożu proszkowym (PBF) | Podczas gdy różne technologie druku 3D mogą wykorzystywać proszki aluminiowe, Laser Powder Bed Fusion (LPBF) i Electron Beam Melting (EBM) są najpopularniejszymi technikami PBF do drukowania aluminium. LPBF: Wykorzystuje laser o dużej mocy do selektywnego topienia i stapiania cząstek proszku aluminiowego warstwa po warstwie w celu stworzenia pożądanej części 3D. EBM: Wykorzystuje skupioną wiązkę elektronów do topienia proszku aluminiowego. EBM oferuje głębszą penetrację stopu w porównaniu do LPBF. |

Wybór techniki PBF (LPBF lub EBM) może wpływać na takie czynniki, jak osiągalny rozmiar części, wykończenie powierzchni i właściwości mechaniczne ze względu na różnice w źródle energii i mechanizmach ogrzewania. |

| Parametry wiązki laserowej/elektronowej | Moc, prędkość skanowania i skupienie lasera (lub wiązki elektronów) w PBF znacząco wpływają na zachowanie topnienia proszku aluminiowego i końcowe właściwości części. | Optymalizacja tych parametrów ma kluczowe znaczenie dla osiągnięcia prawidłowego topienia, odpowiedniego wiązania warstw i zminimalizowania naprężeń szczątkowych w drukowanej części. |

| Podgrzewanie | Wstępne podgrzanie złoża proszku aluminiowego przed drukowaniem może poprawić płynność proszku i zmniejszyć ryzyko pęknięć w końcowej części. | Wstępne podgrzewanie może być szczególnie korzystne w przypadku grubszych sekcji lub części o wysokim współczynniku kształtu, promując bardziej równomierny rozkład termiczny podczas drukowania. |

| Struktury wsparcia | Części aluminiowe drukowane przy użyciu technik PBF często wymagają konstrukcji wsporczych, aby zapobiec wypaczeniu lub ugięciu podczas procesu drukowania z powodu wysokich temperatur. Podpory te są zwykle wykonane z tego samego proszku aluminiowego, a następnie usuwane na etapach przetwarzania końcowego. | Staranne zaprojektowanie i umieszczenie struktur podporowych ma zasadnicze znaczenie dla zapewnienia integralności części podczas drukowania i zminimalizowania wyzwań podczas usuwania podpór. |

| Przetwarzanie końcowe | Części aluminiowe wydrukowane przy użyciu PBF mogą być poddawane różnym etapom obróbki końcowej, takim jak Prasowanie izostatyczne na gorąco (HIP): Obróbka wysokociśnieniowa i wysokotemperaturowa, która pomaga wyeliminować wewnętrzną porowatość drukowanej części, poprawiając jej właściwości mechaniczne. Obróbka cieplna: Kontrolowane cykle ogrzewania mogą być wykorzystywane do dalszego zwiększania określonych właściwości mechanicznych, takich jak wytrzymałość lub plastyczność. Obróbka skrawaniem: Do uzyskiwania precyzyjnych tolerancji wymiarowych lub wykończenia powierzchni. |

Obróbka końcowa może znacząco wpłynąć na ostateczną wydajność i estetykę wydrukowanej w 3D części aluminiowej. |

Właściwości mechaniczne druku proszkowego z aluminium

| Nieruchomość | Opis | Wpływ na funkcjonalność | Popularne stopy |

|---|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | Maksymalne naprężenie, jakie wydrukowana część może wytrzymać przed rozerwaniem. | Określa nośność części. Wyższa wytrzymałość na rozciąganie pozwala na zastosowanie w aplikacjach o większym obciążeniu. | AlSi10Mg (410-460 MPa), 6061 (200-310 MPa), 7075 (460-570 MPa) |

| Granica plastyczności (MPa) | Naprężenie, przy którym wydrukowana część zaczyna się odkształcać plastycznie. | Wskazuje punkt, w którym część będzie trwale zginać się pod obciążeniem. Wyższa granica plastyczności pozwala na elastyczne zachowanie pod obciążeniem. | AlSi10Mg (245-270 MPa), 6061 (130-200 MPa), 7075 (320-450 MPa) |

| Wydłużenie przy zerwaniu (%) | Wielkość, o jaką wydrukowana część rozciąga się przed pęknięciem. | Wpływa na plastyczność części i zdolność do pochłaniania energii przed pęknięciem. Wyższe wydłużenie wskazuje na większą elastyczność. | AlSi10Mg (5-9%), 6061 (12-35%), 7075 (6-14%) |

| Fatigue Strength (MPa) | The maximum stress a printed part can withstand for a specific number of loading cycles. | Crucial for parts subjected to repeated stresses. Higher fatigue strength allows for longer service life. | Limited data available, typically lower than bulk counterparts |

| Gęstość (g/cm³) | The mass per unit volume of the printed part. | Affects weight and influences applications. Aluminum offers inherent lightweight properties. | AlSi10Mg (2.67), 6061 (2.70), 7075 (2.81) |

| Moduł sprężystości (GPa) | The stiffness of the printed material, indicating how much it deforms under load. | Determines the part’s rigidity and its ability to resist bending. Higher modulus indicates a stiffer material. | AlSi10Mg (70-75), 6061 (68-70), 7075 (71-78) |

| Twardość (HV) | The resistance of the printed material to surface indentation. | Influences wear resistance and scratch susceptibility. Higher hardness indicates better resistance to wear. | AlSi10Mg (100-130), 6061 (90-130), 7075 (150-180) |

| Porosity (%) | The amount of empty space within the printed part. | Can affect mechanical strength and fatigue performance. Lower porosity is generally desirable. | Varies depending on printing process and parameters, typically 0.1-5% |

| Anizotropia | The variation of mechanical properties depending on the printing direction. | Can occur due to the layer-by-layer nature of the printing process. Careful design and post-processing can minimize anisotropy. | More prominent in certain alloys and printing processes |

Metody obróbki końcowej dla aluminiowych części drukowanych

| Proces | Opis | Zalety | Wady | Zastosowania |

|---|---|---|---|---|

| Usuwanie wsparcia | This initial step eliminates temporary structures that held the part aloft during printing. Depending on the aluminum printing process, methods include: Obróbka elektroerozyjna (EDM): A thin wire precisely cuts supports using electrical sparks, minimizing thermal distortion. Band Sawing: A fast and cost-effective option for simple geometries, but can leave rough edges. Manual Removal: For delicate parts or small supports, pliers or snippers are used for careful removal. |

Minimizes damage to the part. Ensures access to internal features. |

Wire EDM can be slow for complex parts. Band sawing may require additional finishing. Manual removal is time-consuming for intricate supports. |

All aluminum printing processes Especially critical for parts with internal channels or complex geometries. |

| Wykończenie powierzchni | Aluminum parts can have a rough texture due to the layer-by-layer nature of printing. Various techniques achieve different aesthetic and functional goals: Sanding/Blasting: Abrasive particles smooth the surface, with grit size determining the level of smoothness. Wykańczanie wibracyjne: Parts tumble in a media bed with water compound, creating a uniform matte finish. Polerowanie: Using polishing wheels and compounds creates a high-luster, reflective surface. Frezowanie chemiczne: A controlled chemical bath removes material for a smooth finish and precise dimensional control. |

Improves aesthetics and part fit. Enhances corrosion resistance. Can expose internal porosity for some methods. |

Sanding/blasting can be labor-intensive for large parts. Media blasting can introduce surface contaminants. Polishing requires skilled operators. Chemical milling may require additional post-processing for a smooth finish. |

All aluminum printing processes Sanding/blasting for light smoothing or pre-treatment for other methods. Vibratory finishing for a uniform, matte finish on complex parts. Polishing for a high-shine finish on visible components. Chemical milling for high-precision parts or those requiring weight reduction. |

| Obróbka cieplna | Controlled heating and cooling cycles modify the microstructure of the aluminum, enhancing its mechanical properties: Solution Annealing: Heats the part to dissolve strengthening precipitates, followed by rapid cooling for a soft, ductile state. Utwardzanie wiekowe: Solution annealing followed by controlled aging at an elevated temperature, creating a strong, hard microstructure. |

Improves strength, hardness, and fatigue resistance. Tailors properties to specific applications. |

Can distort parts if not controlled properly. May require additional machining after heat treatment. |

Not all aluminum alloys are heat-treatable. Used for parts requiring high strength-to-weight ratio or improved fatigue life. |

| Prasowanie izostatyczne na gorąco (HIP) | This high-pressure, high-temperature treatment eliminates internal porosity in the printed part: The part is subjected to inert gas pressure at elevated temperature, forcing voids to collapse. |

Improves part density and mechanical properties. Reduces fatigue crack initiation. |

Expensive process with specialized equipment. May cause dimensional changes. |

Critical for parts in high-stress applications or those requiring leak-tightness. Often used for safety-critical components. |

| Obróbka skrawaniem | Conventional machining techniques like CNC milling and drilling can be used to achieve precise tolerances and features: Can create holes, threads, and other features not readily achievable with printing. Improves dimensional accuracy. |

Adds processing time and cost. May remove material, exposing internal porosity. | For parts requiring tight tolerances or specific features beyond printing capabilities. Often used in conjunction with other post-processing methods. |

3D Printer Aluminum Powder Applications

| Zastosowanie | Dźwignia finansowa dla nieruchomości | Korzyści | Przykłady |

|---|---|---|---|

| Komponenty lotnicze i kosmiczne | High Strength-to-weight ratio, excellent fatigue resistance | Lightweight structures with exceptional mechanical performance for optimized flight efficiency and fuel economy | – Aircraft wings and fuselages – Engine components – Landing gear components |

| Części samochodowe | Good machinability, weldability, and castability | Complex, lightweight components that contribute to increased fuel efficiency and performance | – Custom brackets and mounts – Structural components – Heat exchangers |

| Robotics and Automation | Tailorable mechanical properties for specific needs | Lightweight robotic arms and grippers with high strength and stiffness for precise manipulation | – End effectors – Linkages – Structural components of robots |

| Implanty medyczne | Biocompatible alloys, tailorable surface properties | Customizable implants with good biocompatibility and osseointegration (bone ingrowth) for improved patient outcomes | – Knee and hip replacements – Cranioplasty implants – Dental implants |

| Towary konsumpcyjne | Aesthetics, corrosion resistance | High-quality, lightweight end-use products with a unique metallic look and durability | – Bicycle frames – Sporting goods components – Luxury watch components |

| Prototypowanie i produkcja małoseryjna | Design freedom, rapid iteration | Functional prototypes and low-volume production of complex aluminum parts without the need for traditional tooling | – Concept models for design validation – Functional prototypes for testing – Limited-edition or customized products |

| Wymienniki ciepła | Wysoka przewodność cieplna | Lightweight, efficient heat exchangers for thermal management in various applications | – Automotive radiators and intercoolers – Electronics cooling components – Heat sinks for power electronics |

| Molds and Tools | Konforemne kanały chłodzące | Conformal cooling channels for rapid solidification and reduced cycle times in injection molding | – Injection mold inserts – Casting molds – Additive manufacturing tooling |

Dostawcy oferujący aluminiowe proszki do drukarek

| Nazwa dostawcy | Opis produktu | Additional Information | Strona internetowa |

|---|---|---|---|

| MSE Supplies LLC | Offers a range of aluminum-based metal powders for additive manufacturing (3D printing) in various grades and particle sizes. Popular options include: MSE PRO 6061: General-purpose aluminum alloy powder with good mechanical properties and weldability. MSE PRO AlSi10Mg: High-strength aluminum alloy powder with good castability, ideal for aerospace and automotive applications. MSE PRO 2024: Aluminum alloy powder known for its high strength-to-weight ratio and fatigue resistance, suitable for aircraft components. |

Minimum order quantity may apply. Offers customization of particle size upon request. Provides technical data sheets for each powder. |

https://www.msesupplies.com/ |

| Atlantic Equipment Engineers (AEE) | A leading supplier of high-purity aluminum powders, including: Atomized aluminum powders: Available in various particle morphologies, offering good flowability and packing density. Aluminum flakes and granules: Provide unique surface characteristics for specific applications. |

Offers a wide range of particle sizes to suit different printing processes. Can provide custom solutions for specific aluminum powder needs. Extensive industry experience and certifications. |

https://micronmetals.com/product-category/high-purity-metal-powders-compounds/ |

| Praxair Surface Technologies (through Astro Alloys Inc.) | Distributor of TruForm metal powders, including aluminum powders specifically designed for additive manufacturing applications. Offers powders with spherical morphology for optimal flow and deposition. Available in various aerospace-grade aluminum alloys. |

Broad product portfolio with options for customization. Engineered powders for different AM processes like DMLS and SLM. Established reputation in the metal powder industry. |

https://www.astroalloys.com/ |

| Eplus3D | Specializes in aluminum powder for 3D printing, focusing on high-performance aluminum alloys: AlSi7Mg and AlSi10Mg: Popular choices for the aerospace and automotive industries due to their good strength and castability. |

Offers application-specific powders for optimal results. Streamlined product line for ease of selection. Focus on research and development of advanced aluminum printing powders. |

https://www.eplus3d.com/products/aluminum-3d-printing-material/ |

| Other Potential Suppliers | Several other companies distribute aluminum printing powders, with varying product lines and specialties. Examples include: SLM Solutions Höganäs AB APEX Additive Manufacturing |

Research individual suppliers for specific powder characteristics and target applications. Consider factors like pricing, minimum order quantity, and technical support. |

Rozważania dotyczące cen proszku aluminiowego

| Parametr | Wpływ na cenę |

|---|---|

| Rozmiar dystrybucji | Ściślejsza dystrybucja obciąża zyski, zwiększając koszty |

| Standardy jakości | Gatunki lotnicze wymagające rygorystycznych testów przesiewowych defektów |

| Wielkość zamówienia | Projekty prototypów małoseryjnych są premiowane |

| Specyfikacja klienta | Wszelkie unikalne cele dotyczące oleju/wilgotności, opakowania wpływają na ceny |

| Dodatki stopowe | Mieszanki pierwiastków o wyższej czystości przenoszą ładunki |

Tabela 7. Czynniki kanału podaży wpływające na ceny proszku aluminiowego do 5-10-krotności podstawowych cen spotowych towarów aluminiowych

Prognozowanie wymagań ilościowych na 12-18 miesięcy przed dużymi projektami drukowania zapewnia największą dźwignię minimalizującą koszty partii i testów kwalifikacyjnych.

Często zadawane pytania

P: Czy ponowne użycie proszku aluminiowego zachowuje swoje właściwości?

O: Tak, proszki dobrze się przetwarzają, a jedynie niewielki pobór tlenu i wilgoci wymaga monitorowania, zanim mieszaniny ponownego użycia staną się szkodliwe.

P: Co powoduje problemy z porowatością drukowanych części aluminiowych?

O: Uwięzione pory gazowe wynikające z niewłaściwego przechowywania i obchodzenia się z proszkiem lub braku odpowietrzania podczas topienia łączą się w defekty pogarszające wytrzymałość.

P: Czy obróbka cieplna jest korzystna dla aluminiowych elementów drukowanych?

O: Tak, odpowiednio zaprojektowana obróbka termiczna odtwarza temperatury, zwiększając plastyczność i maksymalizując ambulansowe właściwości mechaniczne unikalne dla kontrolowanych ścieżek krzepnięcia druku.

P: Który stop aluminium najlepiej nadaje się do laserowego wtapiania w złożu proszkowym?

O: Proszek Scalmalloy - opatentowany przez APWorks stop aluminium, skandu i cyrkonu - zapewnia niezrównane połączenie wytrzymałości i odporności na temperaturę po pełnym przetworzeniu.