チタン3dプリンティングパウダー は、航空宇宙、医療、自動車、その他の産業用途にわたる複雑で耐久性のある部品を3Dプリントするのに理想的な、強力で軽量、耐腐食性の金属です。この記事では、積層造形のためのチタン粉末冶金の包括的な概要を説明します。

概要 チタン3dプリンティングパウダー

チタンは、粉末床溶融や指向性エネルギー堆積法3Dプリント技術で使用される最も人気のある金属の1つです。3Dプリントされたチタンパーツの主な利点は以下の通りです:

- 高い強度対重量比

- 極端な温度と腐食に耐える

- 医療用インプラントの生体適合性

- 鋳造や機械加工では不可能な複雑な形状

- 減算法に比べて廃棄物を削減

- 従来のチタン加工に比べ、リードタイムとコストを短縮

しかし、チタンは高温では反応性があり、アルゴンガスや窒素ガスを使用した印刷時には不活性チャンバー環境が必要です。3Dプリントされたチタンの特性は様々な要因に依存します:

チタンの3Dプリント特性に影響を与える主な要因

| パラメータ | 説明 | 特性への影響 |

|---|---|---|

| チタン合金グレード | チタン、アルミニウム、バナジウムなどの純度レベル | 強度、硬度、延性、耐食性 |

| 粒度分布 | 微粉末から粗粉末の範囲 | 密度、表面仕上げ、精度 |

| 層厚 | より薄い層は解像度を向上させるが、印刷時間は長くなる | 精度、公差、表面粗さ |

| エネルギー源 | レーザー、電子ビーム、プラズマアーク | 局所的な融解、加熱、冷却速度が微細構造に影響を与える |

| 印刷の向き | 垂直構造と水平構造 | 強度に異方性があり、サポートが必要な場合がある |

| 熱間静水圧プレス | 毛穴をなくす後処理 | 密度、疲労寿命を大幅に改善 |

最適なパラメータにより、3Dプリンターで製造されたチタン部品は、溶製材製品の特性を満たし、あるいはそれを上回る一方で、サブトラクティブ法では不可能な革新的な設計を可能にします。

種類 チタン3dプリンティングパウダー AM用

チタン合金は、異なる積層造形プロセス用に調合された様々なグレードで利用可能です。最も一般的なチタン粉末は以下の通りです:

3Dプリンティング用一般的なチタン粉末グレード

| 合金 | 説明 | アプリケーション |

|---|---|---|

| Ti-6Al-4V ELI | Ti64合金の超低歪みバージョン | 航空宇宙部品、生体力学インプラント |

| チタン 6Al-4V | 最も人気のあるグレードで、強度と耐食性に優れている。 | 自動車、海洋金物、スポーツ用品 |

| Ti-6Al-7Nb | Ti64よりも高い生体適合性 | 整形外科用および歯科用インプラント、手術器具 |

| CP-Tiグレード2 | 市販の純チタン、合金より柔らかい | 食品/化学プロセス機器 |

| Ti-555 | 航空宇宙グレードの高強度 | 航空機構造部品、ロケットエンジン |

| Ti-1023 | 優れた耐疲労性と耐クリープ性 | タービンブレード、ランディングギア、ファスナー |

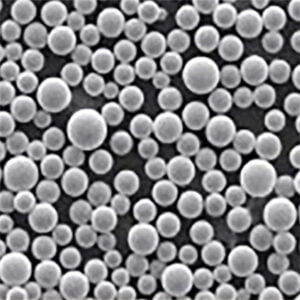

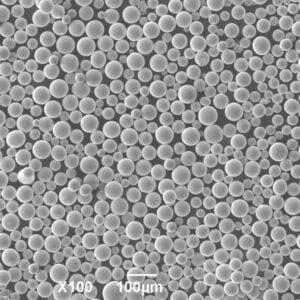

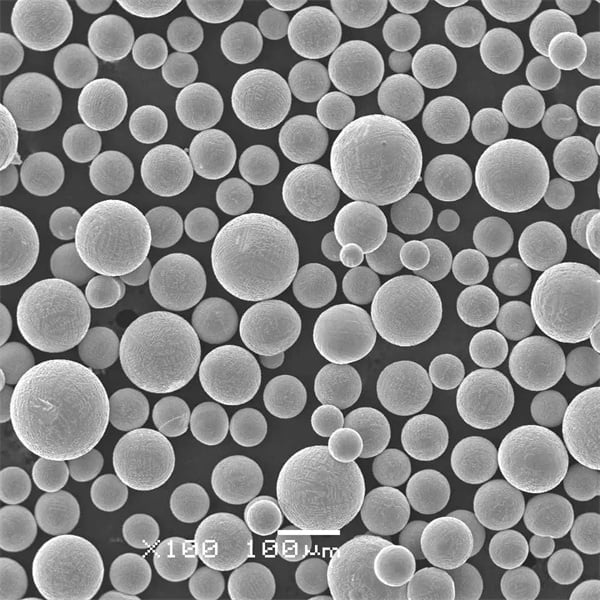

粒度分布は、最終的な密度と表面仕上げを決定する重要な特性である。10~45ミクロン程度の細かいパウダーは流動性と成形性に優れ、100ミクロン以上の粗いパウダーはパウダーの除去を容易にし、材料コストを削減します。

チタンパウダー仕様

| パラメータ | 典型的な範囲 |

|---|---|

| 粒子径 | 15~45ミクロン、最大150μm |

| 流量 | <15秒/50g |

| 見かけ密度 | 2.1-3.0 g/cm3 |

| タップ密度 | 3.2-4.1 g/cm3 |

| 純度 | >99.5%チタン |

| 酸素含有量 | <0.20% |

| 窒素含有量 | <0.03% |

| 水素含有量 | <0.015% |

チタン粉末の製造方法と合金組成は、各業界における高性能の付加製造チタン部品への需要の高まりに対応するため、メーカー各社により絶えず改良が加えられています。

チタンパウダーができるまで

チタン金属粉末は、インゴットや原料ワイヤーのような固体形状に比べ、体積に対する表面積の比率が高い。最新の粉末製造技術がいくつかあります:

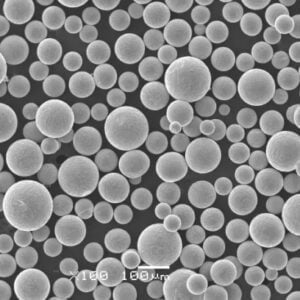

- プラズマ霧化 - 高速不活性ガスジェットが溶融チタンストリームを微細な液滴に分解し、滑らかな表面形状を持つ球状粉末へと急速に凝固させます。これにより、サテライトの少ない安定した粒子径が得られます。

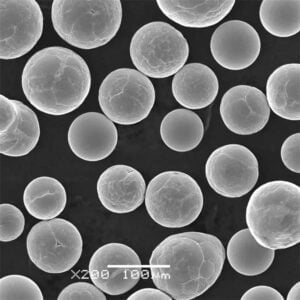

- ガス噴霧 - プラズマアトマイゼーションと同様に、ガス圧が低いとEBM印刷に適した微細な粉末は生成されない。粉体には、不規則な形状やサテライトを伴うスパッタが見られる。

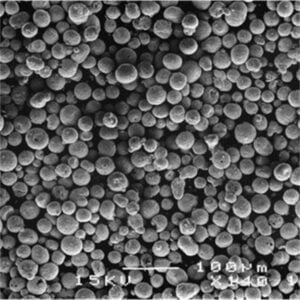

- 回転電極プロセス - チタン合金のバーまたはワイヤーを不活性雰囲気下でアークにより溶融し、遠心力により金属を排出し、扁平な球状粒子に凝固させる。スポンジ状の粉末を経済的に製造。

- 水素化物-脱水素化物プロセス - 水素化チタン微粉末は真空中で分解され、0.35~0.5%程度の酸素不純物の多い金属チタン微粉末になります。

どの方法も、3Dプリンティング技術に適した特定のサイズ分画(通常は約10~150ミクロン)を得るために、大規模な粉末ふるい分けと分離を必要とする。滑らかな球状粒子は、より良い充填密度と流動性をもたらす。使用前の適切な粉末再調整、ブレンド、不活性雰囲気下での保管が重要である。

チタンパウダー製造業者

チタン印刷用パウダーの主な世界的サプライヤーには以下のようなものがある:

| 会社概要 | 所在地 | 製品紹介 |

|---|---|---|

| エーピーアンドシー | カナダ | Ti-6Al-4V, Ti-6Al-4V ELI, Ti-6Al-7Nb, カスタム合金 |

| カーペンター添加剤 | アメリカ | Ti-6Al-4V, Ti 6-4 ELI, カスタムグレード |

| GKNアディティブ | スウェーデン | Ti-6Al-4V ELI、Ti-6Al-4V、Ti-64 グレード |

| LPWテクノロジー | 英国 | Ti-6Al-4V, Ti-6Al-4V ELI, ブレンド合金 |

| プラクセア | アメリカ | CP Tiグレード2、Ti-6Al-4V、Ti-6Al-4V ELI |

| TLSテクニーク | ドイツ | Ti-6Al-4V, Ti-Al-Fe 合金 |

これらの企業は、すべての主要な金属3Dプリンティングマシン用にカスタマイズされた欠陥のないチタン粉末を供給するために、生産プロセスと品質基準を継続的に改善している。

チタンパウダーのコスト

軽量構造材料として、チタン金属粉末は重量でアルミニウムの約4-5倍、一般的な鋼鉄の2-3倍高価です。価格は合金のグレード、品質、数キロから1トンまでのロットサイズによって異なります。

| 合金 | Kgあたりの価格帯 |

|---|---|

| CP Ti Gr 2 | $50 – $150 |

| Ti-6Al-4V | $80 – $450 |

| Ti-6Al-4V ELI | $100 – $650 |

| Ti 6Al-7Nb | $250 – $1000 |

| Ti-555 | $150 – $850 |

| Ti-1023 | $500 – $2000 |

3Dプリンティングから出るチタン粉末のスクラップは、汚染テストと特性の確認後、材料費を相殺するために再利用することができます。全体的な部品コストは、造形速度、労働力、設計の複雑さ、原材料費以外の後処理に依存します。

3Dプリントチタン部品の用途

その耐久性、生体適合性、設計の自由度のおかげで、金属3Dプリンティングは多様な産業でチタンの利用を拡大している:

航空宇宙 - 航空機、ロケットエンジン部品、機体、ヘリコプター、ドローン。部品点数を最大90%まで削減。

医療・歯科 - 高い強度と生体適合性が不可欠な整形外科用インプラント、補綴物、固定具、器具。患者の解剖学的構造に合わせたカスタマイズ設計が可能です。

自動車とモータースポーツ - コネクティングロッド、ギアシフター、プロペラシャフトなどのパーツを軽量化しながら、安全要件を上回る性能を実現。トポロジー最適化による性能向上が可能。

産業機器 - 固体チタン製インペラ、バルブ、パイプ、熱交換器は腐食/侵食に強い。射出成形時の金型磨耗を最小限に抑えるコンフォーマル・クーリング・チャンネル。

消費財 - 自転車のフレーム、ゴルフクラブのヘッド、人間工学に基づいたチタン格子構造を組み込んだカヤックのパドルなど、スポーツ用品のカスタマイズ。

3Dプリンティングは、鋳造では実現不可能なチタンの新しい形状を可能にする一方で、リードタイムの短縮とライフサイクルコストの削減により、特殊な用途に典型的な少量生産をサポートします。

チタンの金属3Dプリントプロセス

チタン粉末床融合に適した付加製造技術はいくつかある:

粉末床溶融プロセス

| プロセス | 説明 | ハードウェアの例 |

|---|---|---|

| DMLS | ファイバーレーザーを用いて粉末を溶融する直接金属レーザー焼結法 | EOS Mシリーズ |

| SLM | 選択的レーザー溶融により、粉末を完全に溶融して緻密な部品にする | SLMソリューション |

| EBM | 電子ビームが真空中で粉末を選択的に溶かす | アルカムA2X |

これらのパウダーベッドプロセスは、チタン粉末の薄い層を広げ、集束された熱源を使用して選択的に溶かし、ビルドプレートを下げ、ボトムアップから部品を作るためにプロセスを繰り返します。不活性ガス・チャンバーは高温での酸化を防ぎます。溶融プールは急速に凝固し、微細な等軸チタン粒となり、錬成品に類似した同位体特性が得られます。

SLMとDMLSは、より高い解像度と表面仕上げを提供し、EBMは、より安価な低密度プロトタイプのためのより速い造形速度を特徴とする。ハイブリッドマルチレーザーシステムは、部品コストと造形時間を削減している。

直接エネルギー蒸着

レーザーエンジニアードネットシェーピング(LENS)のようなDEDプロセスは、集光レーザーまたはアークによって基板プレート上に作られた溶融プールに金属粉末を吹き込み、ビーズを並べて堆積させます。DEDは、最終的な機械加工を行う大型のニアネットシェイプ部品に最適です。LENSのパラメータを最適化することで、より高い強度、延性、破壊靭性、耐クリープ性を持つチタン合金を製造することができます。

バインダー・ジェット

インクジェットプリントヘッド技術を使用したバインダージェッティングは、チタン粉末のベッド上に液体結合剤を選択的に堆積させ、層ごとにグリーンコンパクト部品を形成します。高温での焼結は、印刷中の残留応力を回避しながら、~95%の密度を達成します。バインダージェッティングは、中程度の構造荷重と溶製材以下の特性を持つ、より小さなチタン部品に適しています。

後処理 チタン3dプリンティングパウダー 部品

製造工程の後、チタン部品はいくつかの後処理工程を経ることがあります:

- EDMワイヤーカットによる支持構造除去

- 応力緩和熱処理

- 熱間静水圧プレス(HIP)

- ソリューション・トリートメント&エイジング

- 圧縮応力を誘発するショットピーニング

- 機械加工 - 重要な合わせ面の公差要件を満たすための旋削、穴あけ、フライス加工

- 表面仕上げ - 研削、サンド・ブラスト、研磨、エッチングによる平滑化

- 医療部品の洗浄・滅菌

HIP処理は、真空下で高温の高圧アルゴンガスを使用します。これにより、内部のボイドや微細孔を除去し、ミッションクリティカルな航空宇宙部品の疲労寿命を5~10倍向上させることができます。しかし、HIPは印刷時の微細構造を変化させます。

全体的な部品コストは、品質が重要な用途のための広範囲にわたる手作業による後処理工程のために増加します。統合され、自動化された後処理ステーションは、AMバリューチェーン全体にわたる品質標準化の取り組みとともに、金属プリンターに隣接して出現しており、最終用途のチタン部品のより高い一貫性と再現性を約束しています。

3Dプリンティングされたチタン合金の特性

一般的に使用されるチタン合金の機械的特性は、粉末品質、層厚、レーザーパラメーター、造形方向、熱処理、HIPなどの様々な要因に依存します。

Ti-6Al-4V ELI特性

| パラメータ | 印刷物 | HIP後 | 鍛造Ti-6Al-4V ELI |

|---|---|---|---|

| 引張強さ | 1050 - 1250 MPa | ~980 MPa | 860 - 965 MPa |

| 降伏強さ(0.2%オフセット) | 1000 - 1150 MPa | ~930 MPa | 795 - 880 MPa |

| 破断伸度 | 8 – 15% | 10 – 18% | 10 – 16% |

| 弾性係数 | 100 - 114 GPa | 110 - 115 GPa | 110 - 114 GPa |

| 疲労強度(10^7サイクル) | 400 - 600 MPa | 500 - 800 MPa | 550 - 750 MPa |

| 硬度 | 34 - 44 HRC | 32 - 40 HRC | 33 - 37 HRC |

Ti-6Al-4V ELIは、従来の溶製材と同等以上の引張強さと硬さを示す一方、延性と高サイクル疲労はHIP後の鍛造材の特性に近づいた。

Ti-6Al-7Nbの特性

| パラメータ | 典型的な印刷時の値 | 鍛造 |

|---|---|---|

| 引張強さ | 900 - 1300 MPa | 860 - 1100 MPa |

| 降伏強さ(0.2%オフセット) | 800 - 1250 MPa | 795 - 965 MPa |

| 破断伸度 | 5 – 15 % | 8 – 20% |

| 弾性係数 | 95 - 115 GPa | 100 - 115 GPa |

| 硬度 | ~334 HV | ~302 HV |

ニオブの添加は、従来のTi-6Al-4Vインプラントを超える強度を提供しながら、バナジウムよりも生体適合性を向上させる。最適化されたSLMパラメータにより、溶製材の特性に匹敵する医療グレードの緻密なTi-6Al-7Nb構造が得られる。

設計ガイドラインと制限

粉末溶融炉の利点を十分に活用するためには、エンジニアは付加製造専用に部品を設計する必要がある:

最適設計の実践

- 格子構造で不要な質量を最小限に抑え軽量化

- サブアセンブリを単一コンポーネントに統合する

- 機械加工では得られない有機的な形状や輪郭を取り入れる

- 鋳物では不可能な収束冷却流路の埋め込み

- ジャイロイド・インフィルやテクスチャーで応力の高い部分を補強する

- モジュラーアセンブリー用のインターフェース、フィッティング、フィクスチャーの標準化

- 重要な特徴を共通化したまま、部品ファミリーをパラメータ化する。

設計限界

- 60度以上の張り出し角度にはサポートが必要

- 5:1を超える極端なアスペクト比は、崩壊や変形の危険性がある。

- 最小肉厚~0.8mm、微細形状~0.4mm

- タイトなポケットは、排出孔が必要な未焼結粉を閉じ込める可能性がある。

- 粉末除去のアクセスから隔離された中空キャビティは避ける。

- 残留応力を和らげるために必要なフィレットの量

- 嵌合、シール、ベアリングに不可欠な後加工

AMの経験を積んだ設計者と組み合わせたエンジニアのための先行DfAMトレーニングは、最終用途の金属プリント部品に必要な生産準備の整った設計の不足による手戻りを防ぐことができる。

比較分析

3Dプリンティングと鋳造または機械加工チタンの比較

積層造形のプロ

- 軽量構造の設計自由度

- 統合による部品数の削減

- フィールドの要件に合わせてカスタマイズされた形状

- 鋳造金型やCNCに必要な工具が不要になる

- より安全で持続可能なプロセス、より少ない廃棄物

- 少量ロットのリードタイム短縮

短所

- 大量生産より遅い製造速度

- 小型チャンバーによるサイズ制限

- 中量生産では部品単価が高い

- 広範なサポート・クリーンアップにより表面欠陥が発生

- 後加工により印刷時の材料特性が低下

- 異方性は方向性の弱さにつながる

- 基準と資格はまだ成熟していない

3Dプリントチタンと他の金属

| パラメータ | チタン | アルミニウム | ステンレス鋼 | ニッケル合金 |

|---|---|---|---|---|

| 強さ | 高い | ミディアム | ミディアム | 非常に高い |

| 硬さ | ミディアム | ミディアム | 高い | 高い |

| 密度 | 軽量 | 非常に軽い | より重い | より重い |

| コスト | 高い | 低い | ミディアム | 高い |

| 温度での寿命 | 素晴らしい | フェア | より良い | ベスト |

| 耐食性 | 素晴らしい | フェア/コーティング | ベスト | より良い |

| 生体適合性 | 素晴らしい | グッド | フェア | 貧しい |

| 磁気特性 | いいえ | いいえ | わずかに磁性がある | マグネティック |

チタンは、高温の機械的性能と設計の柔軟性、低質量、極限への耐性が組み合わさった点で際立っている。AMの拡張された機能は、優れた特性にもかかわらず、以前の用途を制限していた、高い購入比率と長いリードタイムという従来の製造上の課題を克服するのに役立ちます。

チタンAMの業界展望と将来

アディティブは、複数のレーザーとロボットアームを使用するプリンターの大型化と高速化により、最も急成長している製造分野のひとつである。チタン部品は、航空、宇宙、エネルギー、モータースポーツ、医療の各分野で連続生産が可能になっている。

チタン粉末床融合の採用に影響を与えるいくつかの傾向:

- システム・コストの低下により、買い求めやすさが向上

- 自動化された後処理が再現性を高める

- 大型チタン構造物のための大面積積層造形(BAAM)技術

- クリープ強度と疲労強度に優れた新しい特殊合金

- 欠陥予測、プロセス最適化、品質保証のためのシミュレーションとAI

- アディティブ、サブトラクティブ、検査、自動化を組み合わせたハイブリッド印刷

- 材料のトレーサビリティとプロセス標準を確保するサプライチェーンの成熟度

チタンAMパーツが飛行安全や医療認証を取得するにつれて、3Dプリンティングは分散製造モデルを通じて、航空宇宙のような在庫の多い産業を変革する態勢を整えている。企業はバリューチェーン全体で協力し、革新的な設計をミッションクリティカルな用途に、これまで実現可能だったよりも迅速かつ低コストで提供しています。