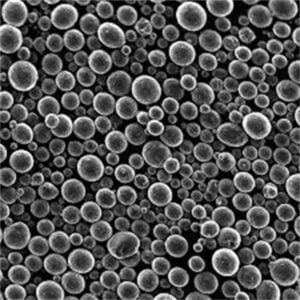

球状粉末 金属粉末積層造形、セラミックスやカーバイドの射出成形、医薬品、先端エレクトロニクス製造などの分野で使用される、丸みを帯びた形態を持つ微粒子材料を指す。その強化された流動特性と充填特性は、不規則な形状の粉末と比較して性能上の利点を引き出します。

概要 球状粉末の

設計された球状粉末は、均質で安定した原料を必要とする製造工程に不可欠な、優れた密度、流動性、展延性、充填効率、レオロジー挙動を提供します。

粒度分布、形状の均一性、化学的純度、微細構造、表面化学を厳密に制御することで、以下のような分野の要求の厳しい用途に合わせて性能を調整することができる:

- 積層造形

- 金属射出成形

- 溶射コーティング

- 先端セラミックス加工

- 電池材料

- 触媒

- 化粧品および歯科用製剤

- 化学機械研磨

サブミクロンとそれ以上の大きさの球状粉末の両方が、新たなナノスケールの生産技術から大量プレス加工に至るまで、重要な役割を果たしている。

球状粉末 プロパティ

人工粉末粒子の球状形態と滑らかな外面は、非球状粒子と比較して粒子間摩擦を最小限に抑え、密度を最大化する。これにより、望ましい特性が生まれます。

流動性とパック密度の向上

丸みを帯びた粒子は、重力、空気輸送、攪拌のもとで再配列し、互いにすべりやすくなるため、流量が向上し、凝集が少なくなり、取り扱いが容易になります。嵩比重も真の材料密度に近くなり、ボイドスペースが最小化されます。

これにより、粉体ベースのプロセスの経済性に不可欠な金型、ダイ、ベッドへの充填がより迅速に行えるようになる。標準的なホール装置試験で15秒/50gを超える流量が期待できる。

狭い粒度分布

制御された製造技術により、偏差5μm以内を通過する10-99%の狭い粒度分布を持つ球状粉末ロットが可能です。この一貫性により、分注、混合、加熱、圧密の各工程で予測可能な挙動が保証されます。

高い焼結密度

球状形態は、粒子間の気孔を小さくすることで、焼結または融着工程での高密度化を可能にします。これにより、完成部品の達成可能な機械的特性が最大化されます。理論密度の90%を超える密度が典型的です。

分散性の向上

表面積と体積の比率が低い球状粉末は、溶射、インクジェット印刷、スリップキャスティング、その他のウェットルートでの成膜のために液体ビヒクルに分散させた場合、不規則な形状に比べて凝集を抑えます。これにより、コーティングの均一性と安定性が向上します。

その他の属性

- 高温暴露後の流動性保持性が向上

- 磨耗や機器の摩耗を低減

- より制御された電気抵抗と欠陥

- 均一な収縮と寸法精度

球状粉末 生産方法

溶融材料の流れに十分な運動エネルギーを加えることで、表面張力によって細かく分散した液滴に分解され、粉末粒子に凝固します。プロセス条件を制御することで、最終的な球状粉末の特性が決まります。

ガス噴霧

高速の不活性ガスジェットが金属融液に衝突し、微細な液滴に分解します。この液滴はアトマイズチャンバーから飛び出すと急速に冷却され、丸みを帯びた固体粉末になります。チタン、ニッケル、鉄系材料などの反応性合金に適用できます。

水の霧化

同様のコンセプトだが、溶融破壊媒体として水を使用する。ガスアプローチよりも冷却速度は低いが、歩留まりが高く、操業コストが安いため、粉末の品質が低くてもよい場合には、鋼や超合金のような高融点合金に適している。

プラズマ回転電極プロセス(PREP)

電気アークが回転する高純度ワイヤーの先端を溶かし、プラズマジェットに引き込まれた不活性ガス流の中で冷却された球体に分解する。高度に制御された条件により、厳密な分布が可能になります。アルミニウムやマグネシウムなどの反応性金属に使用される。

電極誘導溶融ガスアトマイズ(EIGA)

ワイヤー電極の誘導コイル溶融と、新生液滴の超高速クエンチを促進する近接結合ガスノズルを組み合わせます。合金化学組成を調整した均一性の高いナノおよびサブミクロンの球状金属粉末の製造に最適です。

ゾル-ゲル加工

化学的経路により、液体前駆体から超微粒子を析出させ、それを焼成・粉砕して形状に最適化した粉末にする。純度とナノスケールの寸法を必要とするセラミックス、酸化物、炭化物に使用される。

その他の方法

噴霧乾燥、凝縮反応、乳化、キャビテーションに基づく技術、化学気相成長、電着、固体反応は、球状の金属、セラミック、ポリマー粒子に向けた特殊なアプローチを提供する。

球状粉末 素材とサイズ

最も一般的な球状粉末材料は、金属、セラミック、ポリマー、特殊合金など、ナノメートルスケールから100ミクロン以上の粒径まで多岐にわたります。

| 素材クラス | 材料 | サイズ範囲 |

|---|---|---|

| 金属 | ステンレス鋼、工具鋼、超合金、チタン、タングステン、コバルトクロム、銅、アルミニウム | 0.5 μm - 150 μm |

| セラミックス | アルミナ、ジルコニア、WCやSiCなどの炭化物 | 0.01 μm - 45 μm |

| ポリマー | ナイロン、PEEK、PEKK、ウルテム | 5 μm - 100 μm |

| その他 | ガラス、磁性合金、形状記憶合金、高エントロピー合金 | 0.1 μm - 50 μm |

より高価な合金、セラミック、および特殊粉末は、高性能付加製造のために粒子寸法が小さくなる傾向にあり、一方、より高スループットのプロセスは、より大きなほぼ単一の粒子径分布の方がうまく機能する。

サイズ分類

| グループ | 粒子径範囲 |

|---|---|

| ウルトラファイン | < 20 μm |

| ファイン | 20-45 μm |

| ミディアム | 45~105μm |

| 粗目 | 105-150 μm |

平均サイズ、真球度、化学的純度、形態、微細構造、流動性、タップ密度特性は、用途要件や加工ニーズと照らし合わせて確認される。

の球状粉末。 主な用途

積層造形

選択的レーザー溶融、電子ビーム溶融、バインダージェッティングは、制御された粒度分布と組成を持つ超微粒子球状粉末を活用し、CADデータから直接複雑な金属部品の製造を可能にします。

金属射出成形(MIM)

バインダーと混合された球状粉末を射出成形し、その後焼結することで、プラスチック成形のネットシェイプに近い機能と仕上げ、ステンレス鋼、工具鋼、超合金のような材料の高性能特性を組み合わせた、大量の小型複雑部品を製造する。

溶射コーティング

原料の金属、炭化物、酸化物、ポリマーの球状パウダーは、加熱されたプラズマまたは燃焼スプレージェットを通して供給され、機械的または誘電的特性を調整した耐腐食性、耐摩耗性、耐熱性のコーティングを形成する。

アドバンスト・セラミックス

粒度分布の狭い球状セラミック粉末は、冷間静水圧プレス、スリップキャスティング、テープ配合、最適化された粉末床を必要とする高度な焼結技術によって、高性能の電気部品、構造部品、耐火物部品を製造するための前駆体として機能します。

その他のニッチ・アプリケーション

化粧品ファンデーション、歯科用ポリマー、はんだペースト、触媒担体粒子、化学機械研磨スラリー、粉末鍛造導体、金属ガラス前駆体などは、厳しい基準を満たす特殊な球状粉末に依存しています。

世界の球状粉末サプライヤー

アメリカ、ヨーロッパ、アジアの大手材料メーカーと粉末加工業者は、研究開発および商業規模のバイヤーの両方に球状粉末を供給しています。価格は、純度、均一性、サイズ、組成、購入量によって大きく異なります。

金属と合金のオプション

| 会社概要 | 所在地 |

|---|---|

| サンドビック | ドイツ |

| リオ・ティント・メタル・パウダーズ | カナダ |

| ヘガネス | スウェーデン |

| 三菱マテリアル | 日本 |

| ボーラー・エーデルシュタール | オーストリア |

| アメテック | 米国 |

| テクナ | カナダ |

セラミック、カーバイド、酸化物パウダー

| 会社概要 | 所在地 |

|---|---|

| スタルクHC | ドイツ |

| リード・アドバンスト・マテリアルズ | 米国 |

| インフラマット先端材料 | 米国 |

| スタンフォード アドバンスト マテリアルズ | 米国 |

| ナノシェル | 米国 |

その他の球状粉末サプライヤー 製薬、ポリマー、磁性材料、電池材料、触媒、電子前駆体などの用途に対応する。

球状粉末 コスト分析

金属および合金の球状粉末は、一般的なアルミニウムや鉄の$5/kgから特殊グレードの$500/kgまで幅広い。

コストは大きく左右される:

- 基本組成(例:ステンレス鋼は炭素鋼の2~4倍のコスト)

- 製造方法(ガス噴霧か水噴霧か、プラズマか燃焼か)

- サイズ分布の一貫性

- モルフォロジーと粒子構造

- 購入数量と希望リードタイム

- 純度レベルと一貫性

セラミック/炭化物球状粉末の価格は$50/kgから$5000/kgに及ぶ をベースにした:

- 材質(シリカ対アルミン酸リチウム、WC対HfC)

- 純度 - 98から99.999%まで

- 粒子寸法 - ナノスケールは100倍のコスト

- 注文量

- 表面積

- 焼成/粉砕範囲

- 集積傾向

- 水分感受性

大量注文にはスケールメリットが適用されるが、カスタマイズ・バッチには割高感がある。また、粉末の均一性が低いこともコスト削減につながる。

規格と仕様

設計された球状粉末は、アプリケーションのニーズと、以下のような特性をチェックする標準化された試験方法を満たさなければならない:

| パラメータ | 一般的な方法 |

|---|---|

| 粒度分布 | レーザー回折、沈降、ふるい分け |

| 粒子形状 | 走査型電子顕微鏡、光学評価 |

| 粉体の流動性 | ホール流量計ファンネル |

| タップ密度 | 標準液滴密度装置 |

| 組成の検証 | icp-oes/ms、ftir、xrf、gdms |

| 形態学 | SEM、TEM |

| 比表面積 | BET窒素吸着 |

| パウダーベッド密度 | 幾何学的測定 |

| 熱分析 | TGA、DSC |

国際(ISO)、国家(ASTM)、業界団体のガイドラインは、金属、セラミック、電子、その他に適用可能な測定技術を網羅しています。 球状粉末.

標準化された要件に対して一貫した方法を使用することで、厳しい製造プロセスやライフクリティカルなアプリケーションに採用された場合に、信頼性の高い性能を保証します。

利点と限界

| メリット | デメリット |

|---|---|

| - 予測可能なパッキングと流動挙動 | - 粉砕/不規則パウダーより高いコスト |

| - 製品品質と工程歩留まりの向上 | - 金属用の限定された超高温能力 |

| - 微細構造と性能の制御が向上 | - 特定のケースにおける凝集傾向 |

| - カスタマイズ可能なサイズ分布 | - 汚染と一貫性のリスク |

| - 合金による組成の柔軟性 | - 成膜工程における粒子の埋め込み |

| - 焼結密度の向上 | - 特別な取り扱いに関する注意事項 |

| - 気孔率の低下 | - ふるい分けや分級が必要な場合が多い |

| - マルチマテリアル部品に適用可能 | - 最小サイズでの形状保持の課題 |

| - 寸法が小さく、薄膜製造に適している |

処理ルートと粉体用途に基づく制限と利点のバランスをとる。

よくあるご質問

Q:不定形粉末に対する球状粉末の主な利点は何ですか?

A: 球状粉末は、粒子間摩擦が小さいため流動性が高く、精密製造に不可欠な金型への充填、印刷、スプレー、成形を高速化し、生産速度、品質、信頼性を向上させます。また、丸みを帯びた形状は、より高い焼結密度を可能にします。

Q:球状の金属粉末はどのくらい小さくできますか?

A: 不活性ガスアトマイズ技術により、ステンレス鋼粉末は10ミクロンまで、ガスアトマイズ銅合金は直径5ミクロンまで可能です。特殊な多成分合金のブレンドは、ミニエマルジョン化学によって20nm以下にすることができました。

Q: 球状粉末の粒度分布は何で決まるのですか?

A: ノズル設計、ガス流力学、メルトストリーム不安定性の発生、急冷動力学は、ガスアトマイズプロセスにおける液滴形成と凝固物理を制御します。

Q: ガス噴霧と水噴霧の球状粉末はどちらが安いですか?

A: 水アトマイズはガスアトマイズの5~10倍の運転コストがかかりますが、真球度や分布を改善するための下流処理が必要な、より不規則な粉体を生成します。そのため、コスト面での優位性は、アプリケーションに許容できる品質レベルに依存します。

Q: 単一サイズの球状粉末粒子は作れますか?

A: 湿式化学製造ルートでは、平均粒径の5%以下の相対標準偏差まで非常に厳密な分布が得られますが、残留衛星分画により若干の広がりが生じます。専門的な分級やふるい分けは、必要に応じて一次モーダル分画を分離するのに役立ちます。