小さな歯車や複雑な時計部品を手にして、その複雑なディテールに感嘆したことがあるだろうか。その複雑な金属片は、メタル・インジェクション・モールディング(MIM).MIMは、単にミニチュアの驚異を作り出すというだけでなく、複雑な、ほぼ網目状の金属部品を卓越した精度と再現性で製造するための強力な技術である。

しかし、MIMはどのようにして微細な金属粉を複雑な金属部品に変えるのだろうか?これからMIM技術の魅惑的な世界への旅に出発し、その4つの主なステップを解剖し、このプロセスに燃料を供給する金属粉末の世界を探検するからだ。

4つの主なステップ MIM テクノロジー

MIMは、よくリハーサルされた芝居のように、4つの明確な幕で展開する:

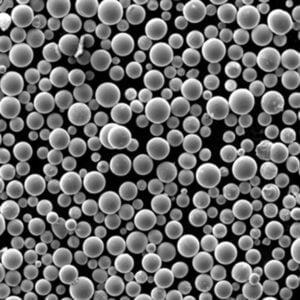

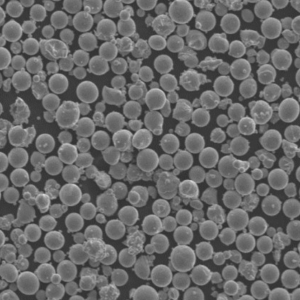

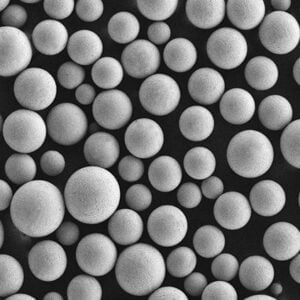

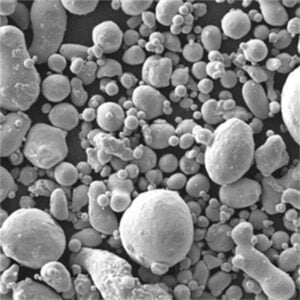

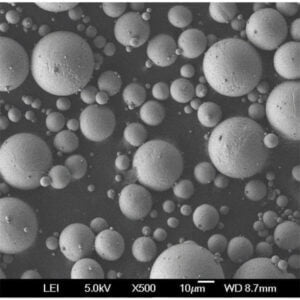

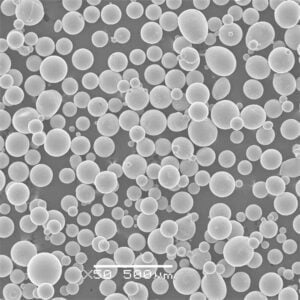

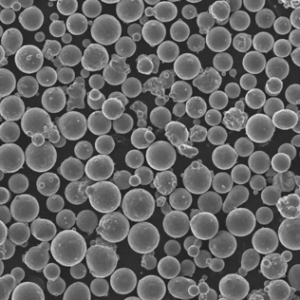

- 配合: 熟練したパン職人が、小麦粉、砂糖、その他の材料を丹念にブレンドして完璧な生地を作る様子を想像してほしい。同様に、MIMにおけるコンパウンドは、金属粉末を特殊なバインダーシステムと混合することを含む。一般的に熱可塑性プラスチックとワックスで構成されるこれらのバインダーは、成形プロセスで金属粒子をつなぎ合わせる接着剤のような役割を果たす。

メタル・パウダー・マニア

MIMの核心は、使用される多種多様な金属粉末にあります。ここでは、最もポピュラーな金属粉末とそのユニークな特性についてご紹介します:

| 金属粉末 | 構成 | プロパティ | アプリケーション |

|---|---|---|---|

| 316Lステンレス鋼 | Fe(鉄)、Cr(クロム)、Ni(ニッケル)、Mo(モリブデン) | 優れた耐食性、優れた強度と延性 | 医療機器、航空宇宙部品、自動車部品 |

| 17-4 PHステンレス鋼 | Fe(鉄)、Cr(クロム)、Ni(ニッケル)、Cu(銅) | 高強度、優れた延性、時効硬化性 | ギア、ファスナー、バルブ、ポンプ部品 |

| 炭素鋼 | Fe(鉄)に炭素(C)をコントロールしたもの。 | 高強度、低コスト、良好な加工性 | ベアリング、ギア、レバー、構造部品 |

| ニッケル | Ni(ニッケル) | 優れた耐食性、高い熱伝導性、電気伝導性 | 電子部品、熱交換器、化学処理装置 |

| 銅 | Cu(銅) | 高い導電性と熱伝導性、優れた延性 | 電気コネクター、ヒートシンク、ろう材 |

| チタン | Ti(チタン) | 高い強度対重量比、優れた耐食性 | 航空宇宙部品、医療用インプラント、スポーツ用品 |

| インコネル625 | Ni(ニッケル)、Cr(クロム)、Mo(モリブデン) | 優れた高温強度と耐酸化性 | ガスタービン部品、ロケットエンジン部品、熱交換器 |

| コバール | Fe(鉄)、Ni(ニッケル)、Co(コバルト) | ガラスやセラミックスとの優れた熱膨張適合性 | 電子パッケージ、光電子デバイス、真空シール |

| タングステン | W(タングステン) | 非常に高い融点、優れた耐摩耗性 | 切削工具、電極、ヒートシールド |

| モリブデン | Mo(モリブデン) | 高融点、良好な熱伝導性 | 炉部品、電気接点、発熱体 |

適切な金属粉末の選択は、強度、耐食性、熱伝導性など、最終部品の望ましい特性によって決まる。

- 成形: さて、パン職人が準備した生地を金型に流し込んで希望の形状を作る様子を思い浮かべてほしい。MIMでは、配合された原料(金属粉末とバインダーの混合物)は、高圧下で精密に設計された鋼鉄製の金型に注入される。この射出成形プロセスにより、金型キャビティの複雑な細部がグリーン部品に再現される。

- 脱バインダー: パン職人がケーキを型から慎重に外し、美しい作品を残す様子を想像してみてください。MIMにおける脱バインダーは、グリーン部分からバインダーを徐々に除去する制御されたプロセスです。これは、熱または溶剤ベースの技術によって達成することができます。バインダーの除去は、金属粒子同士を接近させ、最終段階への道を開くために非常に重要です。

- 焼結: MIMの最終段階は、ケーキを焼くようなものである。焼結では、制御された雰囲気の中で、脱バインダーした部品を金属粉末の融点に近いがそれ以下の温度まで加熱する。この高温により、結晶粒の成長と金属粒子間の結合が促進され、優れた機械的特性を持つニアネットシェイプの高密度金属部品が得られる。

の利点 MIM テクノロジー

MIMには魅力的な利点があり、製造技術として非常に注目されている:

- 複雑な幾何学: 従来の機械加工とは異なり、MIMは公差の厳しい複雑な形状の製造に優れています。

- ニア・ネットシェイプ・マニュファクチャリング: MIMは、従来の機械加工と比較して、大規模な後処理工程の必要性を最小限に抑えます。部品は焼結工程から最終寸法に近い状態で出てくるため、材料の無駄が減り、製造時間も短縮されます。

- 高精度と繰返し精度: MIMは、寸法精度と部品間の一貫性において卓越した制御を提供します。これは、同一の部品を大量に必要とする用途に特に有益です。

- 素材の多様性: 先に探ったように、MIMは幅広い金属粉末との互換性を誇り、特定のニーズに合わせて多様な特性を持つ部品を作ることができる。

- 費用対効果: 複雑な大量生産の場合、MIMは従来の機械加工に代わる費用対効果の高い選択肢となります。材料の無駄を減らし、後加工を最小限に抑えることで、その経済性に貢献しています。

- デザインの自由: MIMは、従来の技術では困難または不可能であった革新的な設計への扉を開きます。この設計の自由は、エンジニアに製品機能の限界を押し広げる力を与えます。

MIM技術の短所

MIMは強力な技術だが、限界がないわけではない:

- 高額な初期投資: MIM生産ラインを立ち上げるには、設備や工具に多額の初期費用がかかる。これは、中小企業や生産量が限られている企業にとっては障壁となり得る。

- 部品サイズの制限: MIM部品のサイズは、射出成形プロセスの制限と、脱バインダーおよび焼結中の潜在的な課題のために、一般的に制限されている。

- 表面仕上げ: MIM部品は、機械加工や他の技術で製造されたものと同レベルの表面仕上げを達成できないかもしれない。しかし、研磨やタンブリングなどの後処理技術により、表面の美観を向上させることができる。

- 設計上の考慮事項: MIM部品の設計では、材料特性、抜き勾配、潜在的な脱バインダーの課題などの要素を考慮する必要があります。設計段階で経験豊富なMIMエンジニアに相談することは非常に重要です。

MIM技術の応用

MIMは、複雑で高精度な金属部品を製造できることから、さまざまな産業で応用されている。以下はその顕著な例である:

- 医療機器 MIMは、ステント、インプラント、手術器具のような複雑な医療部品の製造に広く使用されています。特定の金属粉末の生体適合性とMIMの高精度は、これらの重要な用途に理想的です。

- 航空宇宙・防衛 航空宇宙・防衛産業は、高い強度対重量比、優れた耐熱性、厳しい公差を必要とする部品にMIMを活用している。例えば、ジェットエンジン部品、ミサイル部品、銃器部品などがあります。

- 自動車: MIMは自動車産業において、複雑なギア、トランスミッション部品、燃料システム部品の製造にますます使用されるようになっている。MIMのニアネットシェイプ能力と材料の多様性が、この分野での採用拡大に寄与している。

- エレクトロニクス: MIMは、コネクター、ハウジング、ヒートシンクなど、複雑な機能を持つ小型電子部品の製造に一役買っています。MIMで達成可能な高い導電性と寸法精度は、これらの用途に適しています。

- 消費財: 時計の部品からスポーツ用品に至るまで、MIMは様々な消費者製品に採用されている。美観に優れた複雑な形状を製造できるMIMは、特定の消費財用途にとって魅力的な選択肢となっている。

選択のための考慮事項 MIM

MIMは強力な技術ですが、万能のソリューションではありません。ここでは、MIMがお客様の用途に適しているかどうかを判断する際に考慮すべき主な要因をご紹介します:

- パート・コンプレックス: 設計に複雑な形状、薄い壁、内部形状が含まれる場合は、MIMが最適かもしれません。

- 生産量: MIMは、その費用対効果の高さが光る大量生産に優れています。

- 材料の要件: MIMに適合する金属粉末を選択する際には、強度、耐食性、熱伝導性などの望ましい特性を考慮してください。

- 部品サイズ: 部品設計がMIM技術のサイズ制限内に収まっていることを確認してください。

- 予算 に関連する先行投資コスト MIM のセットアップを考慮に入れる必要がある。

よくあるご質問

Q: MIMと従来の機械加工の違いは何ですか?

A: 従来の機械加工では、固いブロックから材料を取り出して目的の形状を作ります。一方、MIMは、金属粉末とバインダーシステムを使って部品を一層ずつ作ります。MIMは、複雑な形状、ニアネットシェイプ製造、大量生産に有利です。

Q:MIMに使用される金属粉末にはどのような種類がありますか?

A: ステンレス鋼、炭素鋼、ニッケル、銅、チタン、各種合金など、幅広い金属粉がMIMに適合します。金属粉末の選択は、最終部品の望ましい特性によって決まります。

Q: MIM部品の表面仕上げの制限は何ですか?

A: MIM部品は、機械加工部品に比べて表面仕上げが若干粗くなることがあります。しかし、研磨、タンブリング、振動仕上げなどの後処理技術により、表面の美観を大幅に改善することができます。

Q: MIMは多材料部品に使用できますか?

A: MIMは通常、単一素材の部品に限られています。しかし、金属インサート成形のような技術を採用することで、金属とプラスチックの要素を持つハイブリッド部品を作ることができます。

Q:MIMの環境への配慮は?

A: MIMの脱バインダー工程では、環境への影響を最小限に抑えるため、適切な取り扱いと廃棄が必要な溶剤が使用されることがあります。この懸念に対処するため、環境に優しい脱バインダー技術を採用するメーカーが増えています。

Q:MIM技術の将来は?

A: MIM技術は常に進化しています。金属粉末の開発、脱バインダー技術、焼結プロセスの進歩は、MIM能力の限界を押し広げています。今後、MIMを使ってさらに複雑で高性能な部品が作られることが予想されます。

結論

MIM技術は、複雑なニアネットシェイプの金属部品の製造において、設計の自由度、高精度、コスト効率のユニークな組み合わせを提供します。その汎用性の高まりと絶え間ない進歩により、MIMは今後数年間、さまざまな産業でさらに重要な役割を果たすことになるでしょう。設計者であれ、エンジニアであれ、あるいは単に革新的な製造技術に興味があるだけであれ、MIMの可能性を理解することで、金属部品製造の世界におけるエキサイティングな可能性への扉を開くことができる。