メタルアトマイズは、様々な用途に使用される微細な金属粉末を製造するために使用されるプロセスである。金属を溶かし、ガスや遠心力を利用して微細な液滴にします。液滴は急速に凝固して粉末粒子になります。 メタルアトマイズシステム は、このプロセスを工業的規模で効率的に行うための装置である。

金属噴霧システムの概要

| アスペクト | 説明 |

|---|---|

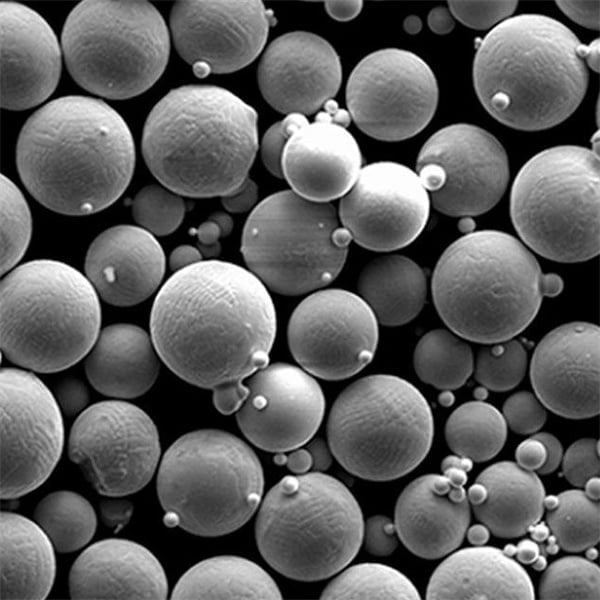

| 機能 | 金属微粒化システムは、微細な金属粉末を製造するための主力製品です。これらのシステムは、高圧ガス、水、またはその両方を組み合わせて、溶融金属を微小な液滴に分解します。その結果得られる粉末粒子は、通常5~150ミクロンで、様々な工業用途に不可欠な特定の特性と正確なサイズを誇ります。 |

| 工程内訳 | 1. 溶ける: このプロセスは、バージン材、スクラップ、プレアロイ・ブレンドのいずれかを選択した金属原料から始まる。この原料は炉内で溶解され、最も一般的には誘導または電気アーク技術を使用する。 2. 霧化: 溶融金属の流れは、次にノズルを通過する。ここで、溶融金属流は、所望の粉末特性とシステムタイプに応じて、ガス、水、またはその両方の高速ジェットに遭遇する。高圧ジェットが金属ストリームを破壊し、微細な液滴に粉砕する。 3. 固化: 霧化された液滴が専用チャンバーを通って落下すると、液滴のサイズが小さく、冷却環境にさらされる表面積が大きくなるため、急速に凝固する。 4. 分類と収集: 冷却された金属粉末は、所望の粒度分布になるように分級される。最後に、粉末はさらなる加工や保管のために回収される。 |

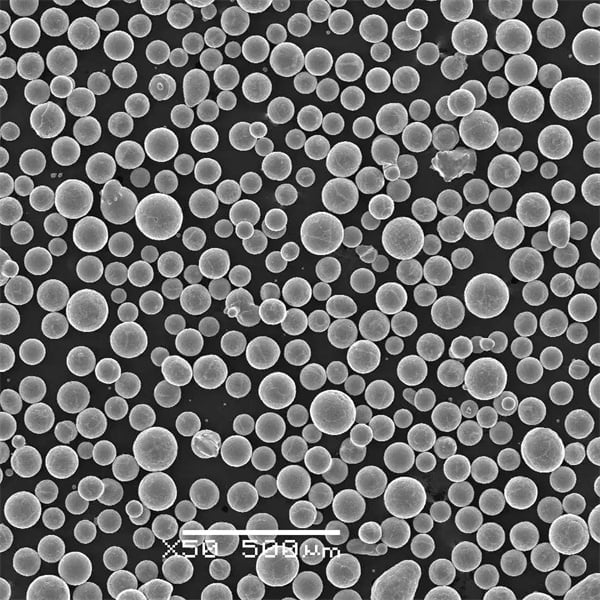

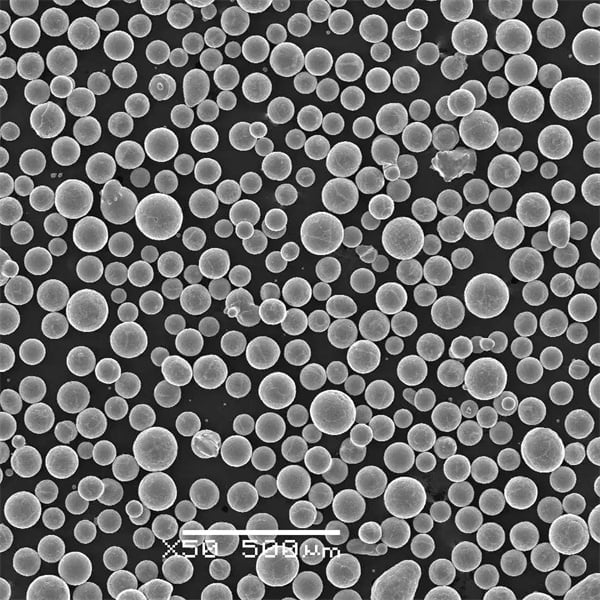

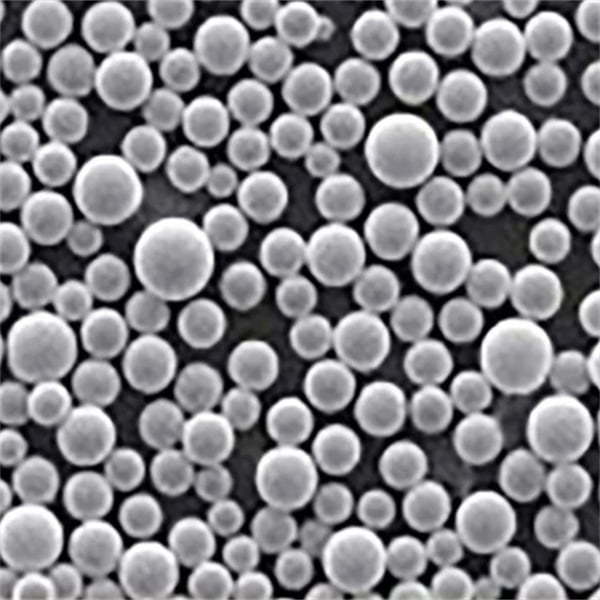

| システムの種類 | 金属霧化システムには、主に2つのカテゴリーがある:ガスアトマイゼーションと水アトマイゼーションである。ガスアトマイズは、アルゴンや窒素のような不活性ガスを利用してメルトストリームを分解します。この方法は、球状の高純度粉末の製造に最適で、積層造形(AM)用途に最適です。一方、水噴霧法は、噴霧化に高圧水ジェットを使用する。この技術はコスト効率が高く、不規則な形状の粒子が得られる。水アトマイズ粉末は、ベアリングやギアなどの用途の粉末冶金(PM)プロセスで一般的に使用されています。 |

| 主な検討事項 | 金属微粒化システムの選択にはいくつかの要因が影響する。粒子径、形状、化学的性質など、望ましい粉末特性が最も重要である。さらに、処理される金属の種類と生産量の要件が重要な役割を果たします。エネルギー消費やメンテナンスの必要性など、システムの運転コストも考慮しなければなりません。 |

| メリット | メタルアトマイゼーションには、従来の金属加工法に比べていくつかの利点がある。特性を調整した粉末を作ることができるため、新素材や高度な製造プロセスの開発が促進される。さらに、アトマイズは、AMにおけるネットシェイプに近い製造を可能にし、材料の無駄を最小限に抑えます。さらにこの技術は、金属スクラップを貴重な粉末に戻すリサイクルを容易にし、製造分野における持続可能性を促進する。 |

金属噴霧化システムの種類

| システム | 説明 | メリット | デメリット | アプリケーション |

|---|---|---|---|---|

| ガス噴霧 | 不活性ガス(通常はアルゴン)を使用して、溶融金属の流れを微細な液滴に分解する。 | 流動性の高い球状粉末の製造 パウダー中の酸素含有量の低下 幅広い金属と合金に適しています。 |

水噴霧に比べて生産速度が遅い エネルギー消費量の増加 微細な粒度分布の制御が限定的 |

積層造形(3Dプリンティング) 溶射 金属射出成形 (MIM) |

| 水の霧化 | 高圧水ジェットが溶融金属を水滴に分解する。 | 生産速度の向上とコスト削減 大量生産に適している より微細な粒子径が得られる |

水との相互作用による粉体中の酸素含有量の増加 サテライト(溶融液滴)が付着した不規則な粉末形状 特定の金属に限定(通常はアルミニウムとスチール) |

金属射出成形 (MIM) 摩擦圧接 構造上の要求が低い部品 |

| 回転霧化 | 溶融金属は高速回転する円盤の上に注がれ、円盤は遠心力によって金属を液滴にする。 | 流動性の良い球形に近い粉体を製造 ガスアトマイズに比べ、より幅広い粒子径を達成可能 |

低融点金属に限定(一般的にはアルミニウムとマグネシウム) 水噴霧に比べて高いエネルギー消費 水しぶきの可能性と安全性への懸念 |

|

| プラズマ霧化 | 不活性ガスを電気アークでプラズマに電離し、高温・高速の流れを作り出し、溶融金属を分解する。 | 反応性金属や高融点金属の加工に最適 非常に微細で均一な粒子径を実現 水噴霧に比べて酸素含有量が少ない |

高い資本コストと営業コスト 特殊な設備と専門知識を必要とする複雑なプロセス |

高性能合金(チタン、ニッケル超合金など)の積層造形(3Dプリンティング) ガスタービン部品 航空宇宙部品 |

| プラズマ回転電極プロセス(PREP) | 消耗電極がプラズマトーチによって溶融され、溶融金属が遠心分離によって液滴となって噴出されるプラズマアトマイゼーションの一種。 | プラズマアトマイゼーションとロータリーアトマイゼーションの長所を併せ持つ 高い粉末収率と粒子径および形態の良好な制御を実現 |

極めて高い資本コストと運営コスト 限られた商業的利用可能性 |

高価値合金および特殊合金の積層造形 |

金属噴霧システム設計

典型的なガス噴霧システムの主な構成部品は以下の通りである:

ガス噴霧システム設計

| コンポーネント | 詳細 |

|---|---|

| 溶解ユニット | 誘導溶解るつぼ、容量50~2000 kg |

| ノズルアセンブリ | 複数の密着ノズル、直径2~5 mm |

| 溶融過熱 | メルトを過熱するために注入される窒素/アルゴン |

| 霧化チャンバー | 水冷式、高さ3~5m |

| ガス供給 | 窒素/アルゴン、圧力50~100 bar |

| サイクロンセパレーター | 複数のサイクロンを直列に接続して粉体を回収 |

| 最終フィルター | バグハウス、カートリッジフィルター |

所望の微粉粒度分布を得るためには、ノズルの設計と数が重要である。微粒化チャンバーの高さは、液滴が固化してから回収するまでの時間を確保します。

窒素やアルゴンのような高級工業用ガスは、圧縮ガスボンベや現場発生装置から供給されます。これらの圧力と流量が液滴サイズを決定します。

メタルアトマイズシステム仕様

工業規模のガス噴霧システムの典型的な仕様は以下の通り:

メタルアトマイズシステム仕様

| パラメータ | 仕様 |

|---|---|

| 生産能力 | 10kg/時~5000kg/時 |

| 粒子径 | 10~150ミクロン |

| 金属の種類 | ニッケル、鉄、コバルト、銅合金 |

| 溶融温度 | 1600 °C 以下 |

| ガス圧 | 10~100バール |

| 冷却率 | 104 - 106 K/s |

| 粉末純度 | 99.5% |

| ノズル設計 | 環状スリット、離散ジェット |

| 霧化ガス | 窒素、アルゴン |

処理能力はるつぼのサイズに依存し、ラボ/パイロット・スケールの毎時10キログラムから大規模な毎時5000キログラムのシステムまで様々である。主にニッケル、鉄、コバルト合金がアトマイズされるが、アルミニウム、銅合金のような他の金属も処理される。

高いガス圧と速い冷却速度により、10~150ミクロンの微細な粉末粒子が得られます。純度99.5%の粉末が得られます。

メタルアトマイザーシステム用途

アトマイズによって製造される金属粉末の主な用途には、以下のようなものがある:

金属粉末の用途

| 産業 | アプリケーション |

|---|---|

| 航空宇宙 | タービンブレード、ディスク |

| 自動車 | 焼結部品、フィルター |

| エレクトロニクス | チップ抵抗器、導体 |

| アディティブ・マニュファクチャリング | 3Dプリンティングパウダー |

| ケミカル | 触媒、顔料 |

| バイオメディカル | インプラント、補綴 |

航空宇宙産業では、ニッケルやチタンの合金粉末は、粉末冶金によって複雑な形状のタービンブレードやディスクを製造するために使用される。自動車産業では、アトマイズされた鉄や鋼の粉末がギアなどの焼結部品に使用されている。

微細な銅や銀の粉末は、マイクロエレクトロニクスの用途で導体や抵抗器として機能する。金属粉末は、3Dプリンティングのような積層造形法の原料です。

特殊合金粉末は、化学触媒や顔料として使用されている。多孔質ステンレス鋼粉末は、バイオメディカル分野の整形外科用骨インプラントに使用されている。

金属噴霧化システムの利点

粉末製造にメタルアトマイズを使用するいくつかの利点:

メタルアトマイズの利点

| メリット | 詳細 |

|---|---|

| より微細な粉末 | マイクロメートルからナノメートルサイズ |

| 狭いサイズ分布 | 粒子径の精密制御 |

| 高純度 | 粉砕による汚染を避ける |

| 低コスト | 機械研削より安い |

| コンポジション・コントロール | 溶融状態で合金化可能 |

| 球状粒子 | 良好な流動性 |

| 多用途 | 幅広い合金のアトマイズ |

ガスアトマイズと遠心アトマイズは、機械的粉砕に比べ、10ミクロンまで微細な金属粉を製造することができる。また、粒度分布が狭いため、制御性が向上します。

粉砕媒体を使用しないため、粉体の純度が高い。機械式粉砕に比べ、資本コストと運転コストが低い。

るつぼ内で合金元素を添加できるため、粉末組成に柔軟性がある。球状の粉末粒子は、金型充填に重要な流動性を提供します。

ニチノールからインコネルまで、プロセスパラメーターを適切に制御すれば、ほとんどすべての合金をアトマイズできます。

メタルアトマイズの限界

金属霧化システムの欠点には次のようなものがある:

メタルアトマイズの限界

| 欠点 | 詳細 |

|---|---|

| 高融点 | 低融点金属に限定 |

| 反応性金属 | チタン、アルミニウムのような反応性の金属を霧化するのは難しい。 |

| ガスピックアップ | 吸収ガスが粉体の品質に影響 |

| 衛星粒子 | いくつかの大きな不規則な粒子が形成された |

| 高い資本コスト | 大規模システムには多額の投資が必要 |

タングステンやモリブデンのような1800℃を超える非常に高い融点を持つ金属は、るつぼの制限によりアトマイズが難しい。チタンやアルミニウムのような反応性の金属は、真空または不活性雰囲気が必要です。

微粒化の過程で吸収されるガスは、粉末の特性に影響を与える。球状粒子とともに、不規則な形状のサテライト粒子も形成される。

大規模な金属霧化システムは、$200万ドル以上の大規模な設備投資を必要とする。運転コストも比較的高い。

金属噴霧装置のサプライヤー

金属霧化装置の世界的な大手サプライヤーには、以下のようなものがある:

金属噴霧システム 供給者

| 会社概要 | 所在地 | スケール |

|---|---|---|

| フェニックス・サイエンティフィック | アメリカ、ロックウッド | 研究室から産業界へ |

| 金属粉の製造 | イギリス、マンチェスター | 研究室から産業界へ |

| ASKケミカルズ | ドイツ、ヒルデン | 研究室から産業界へ |

| ZenniZ | ロシア、モスクワ | インダストリアル |

| ALD真空 | ドイツ、ハナウ | インダストリアル |

これらの企業は、ラボ/パイロット・スケールの毎時5kgから大規模な毎時2000kgまでのガス、遠心、真空霧化システムを提供している。溶融、噴霧化、粉体処理ユニットを備えたターンキーシステムも提供されている。

微粒化システムの価格は、容量と機能により、ラボ用で$10万から、工業用プラント用で$200万以上である。場所、税金、輸送なども価格に影響します。

メタルアトマイズシステムの設置

メタルアトマイゼーションシステムを設置する際の主な手順は以下の通りである:

メタルアトマイザーの取り付け

| ステージ | 行動 |

|---|---|

| 会場準備 | コンクリート床を平らにし、ユーティリティを設置する。 |

| 組み立て | るつぼ、ノズルセクションなどのサブユニットを組み立てる |

| コネクション | ガス管、冷却水、ダクトの接続 |

| コミッショニング | 空運転、リークチェック、低容量での試運転 |

| 安全点検 | 非常停止装置、消火装置、警報装置の設置 |

| 人材育成 | システムの運用とメンテナンスに関するスタッフのトレーニング |

装置は重いので、現場には水平で振動のないコンクリート床が必要だ。冷却水、不活性ガス、排気ダクトなどのユーティリティを接続する必要がある。

その後、システムは組み立てられ、アライメントされ、リークテストされ、実際の高温試運転の前にまず空運転される。緊急シャットダウン、火災、メルト漏れの安全システムが作動していなければならない。

スムーズな運用のためには、ベンダーによる運用担当者の徹底したトレーニングが不可欠である。

メタルアトマイザーの操作とメンテナンス

メタルアトマイズシステムを運用する上で重要な点は以下の通りである:

メタルアトマイザー操作

| 活動内容 | 詳細 |

|---|---|

| 原材料の取り扱い | 適切な手袋を使用する。 |

| るつぼ洗浄 | 粉砕、酸洗による残渣、スラグの除去 |

| るつぼライニング | ライニングを点検し、必要に応じて再塗装/交換する。 |

| プロセスパラメーター | 適切な温度、圧力、流量を維持する |

| ノズルの状態 | ノズルの摩耗、詰まりを点検する。 |

| パウダーハンドリング | 適切な容器、移送手順の確保 |

| 設備点検 | シール、コネクター、安全システムのチェック |

| メンテナンス | 予防メンテナンス、修理のスケジュール |

未加工の金属片を取り扱う際には、汚染を避けるために適切な保護具を使用すべきである。溶解るつぼは、定期的な洗浄とライニング耐火物のメンテナンスが必要である。

温度、圧力、ガス流量などのプロセスパラメーターを注意深く監視することが重要です。特にガス噴霧用のノズルは、定期的な点検と交換が必要です。

製造される微粉末は、暴露リスクを防ぐために慎重な取り扱いが必要である。定期的な検査は、漏れや損傷を発見し、すべての安全システムが機能することを確認するのに役立つ。故障を避けるため、予防保守を計画する必要がある。

金属粉末噴霧器サプライヤーの選択

メタルアトマイズシステムサプライヤーを選択する際の重要な要素:

金属アトマイザーサプライヤーの選択

| 基準 | 考察 |

|---|---|

| 技術的専門知識 | 経験豊富な専門家 |

| 機器の範囲 | ラボ、パイロット、工業用スケールシステム |

| 実績 | 関連事例、顧客リスト |

| カスタマイズ | 特定の要件に対する柔軟性 |

| アフターサービス | 設置サポート、メンテナンス契約 |

| 価格 | 引用:予算に合う |

| 信頼性 | 品質と実績 |

| 安全性 | 業界の安全基準をすべて満たす |

| 認証 | ISOまたはその他の品質認証 |

溶射業界や粉末冶金業界に精通した老舗企業を探す。その会社は、研究室での試作品から大規模生産まで、あらゆる種類の噴霧器を提供しているはずです。

具体的なアプリケーションに関連する顧客紹介とケーススタディを請求する。お客様の容量ニーズと粉体特性に合わせたカスタマイズソリューションをお探しください。

設置監督、オペレーター・トレーニング、メンテナンス契約などのアフターサービス・サポートを評価する。価格も考慮するが、性能、安全性、信頼性を優先する。

結論

メタルアトマイズは、航空宇宙、自動車、積層造形、その他の産業における高度な用途のために、様々な合金からクリーンで球状の微細な金属粉末を製造するための効率的なプロセスです。

ガスおよび遠心霧化システムは、金属溶解、液滴形成、粉末回収のサブユニットで構成されています。所望の粒子径と粉末特性を得るためには、慎重な設計が必要です。

主要ベンダーは、小容量から大容量までの標準およびカスタマイズされた噴霧システムを、適切なアフターサービスとともに提供しています。適切なサプライヤーを選択し、適切な操作方法に従うことで、スムーズな機能と最大限の粉体生産が保証されます。

よくあるご質問

Q: 金属霧化システムの一般的な容量範囲はどのくらいですか?

A: メタルアトマイズシステムは、ラボ用/パイロットスケール用の毎時10kgから、大量工業生産用の毎時5000kg以上の容量があります。10,000kg/hrまでの大容量も可能です。

Q: どのような産業で一般的に金属霧化が使われていますか?

A: 金属噴霧を使用する主な産業には、航空宇宙、自動車、積層造形、粉末冶金、エレクトロニクス、化学産業などがある。微細な球状の粉末は、重要な部品の製造に使用されます。

Q: 粉末の粒度はどのくらい細かくできますか?

A: ガスアトマイズでは、ノズル、ガス圧、流量を最適に設計することで、10ミクロンまでの粉体を作ることができます。遠心霧化では一般的に20ミクロン以上の粗い粉体を作ることができます。

Q:どんな金属を霧化できますか?

A: 融点が1800℃以下のほとんどのエンジニアリング金属はアトマイズが可能です。一般的な例はニッケル、鉄、コバルト、チタン合金です。アルミニウムやマグネシウムのような反応性金属も制御された条件下でアトマイズできます。

Q: ガス噴霧にはどんなガスが使われますか?

A: 不活性で入手しやすいという理由から、窒素とアルゴンが最も広く使われています。酸素や空気を使用する場合もありますが、粉末を汚染する可能性があります。

Q: 噴霧システムの運転コストはどうですか?

A: 高圧ガスの連続供給が必要なため、運転コストは機械式粉砕よりも高くなります。また、誘導加熱のための電気エネルギーや、るつぼ/ノズルのメンテナンスもコストに加わります。

Q:安全面で注意すべき点は?

A: 高温の金属溶融物、圧力下の不活性ガス、可燃性の微粉末は、慎重な取り扱いと火災・爆発防止のための安全システムが必要です。適切なオペレーター・トレーニングが必要です。

Q: 機器にはどのようなメンテナンスが必要ですか?

A: ノズルの点検・交換、るつぼの修理・再研磨、リークチェック、エアフィルターの清掃が典型的なメンテナンス作業です。定期的な予防メンテナンスにより、故障を最小限に抑えることができます。

Q: 金属合金はアトマイズできますか?

A: はい、金属合金は、クロム、アルミニウム、チタンなどの合金元素を正確な割合で溶解るつぼに加え、所望の組成を得ることで、容易にアトマイズすることができます。

Q: 金属の霧化は小規模でも可能ですか?

A: はい、研究開発目的のような小バッチの粉末製造のために、容量1~5kgの溶融るつぼを備えたラボスケール・アトマイザーがサプライヤーから入手可能です。しかし、1kgあたりの運転コストは高くなります。