高純度金属粉 不純物が極めて少なく、純度99.9%以上の金属粉末を指します。コンタミのない材料が性能と信頼性にとって重要な、幅広い高度な用途で利用されています。

高純度金属粉末の概要

高純度金属粉末は、高度な技術に不可欠なユニークな特性を持っています。このガイドブックでは、これらの粉末の主要な側面をカバーしています:

表1:高純度金属粉末の概要

| パラメータ | 詳細 |

|---|---|

| 一般的な使用金属 | ニッケル、コバルト、銅、鉄、チタン、タングステン、モリブデン、タンタル、レニウム |

| 純度レベル | 99.9%から99.999%+まで |

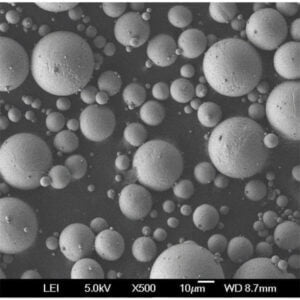

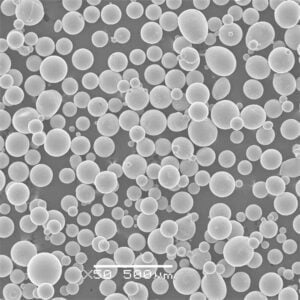

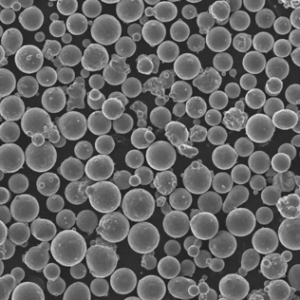

| 粒子径 | サブミクロン~100ミクロン |

| 製造方法 | 真空誘導溶解、ガスアトマイズ、化学還元 |

| 主な用途 | エレクトロニクス、光学、医療機器、航空宇宙部品、積層造形 |

| メリット | 性能、信頼性、精度の向上 |

| 課題 | 高い生産コスト、汚染リスク |

種類 高純度金属粉

| 金属/合金 | 製造方法 | 純度 | アプリケーション | 主な特徴 |

|---|---|---|---|---|

| Aluminum & Aluminum Alloys | Atomization, Chemical Vapor Deposition (CVD) | Up to 99.99% (4N) | * Additive Manufacturing (3D Printing) * Aerospace components * Heat exchangers * High-performance filters | Spherical or near-spherical particles for good flowability and packing density. High thermal and electrical conductivity. |

| Tungsten & Tungsten Alloys | Hydrogen Reduction, Ammonium Paratungstate (APT) | Up to 99.995% (4N5) | * High-temperature furnace components * X-ray tubes and targets * Electrodes for inert gas welding * Armor-piercing projectiles | High melting point, excellent strength at high temperatures, good resistance to corrosion and erosion. |

| チタンとチタン合金 | Disintegration, Hydride-Dehydride (HDH) process | Up to 99.9% (3N) | * Biomedical implants * Aircraft components * Sporting goods (golf clubs, bicycles) * Chemical processing equipment | High strength-to-weight ratio, excellent biocompatibility, good corrosion resistance. |

| Precious Metals (Gold, Platinum, Palladium) | Electrolysis, Chemical Reduction | Up to 99.999% (5N) | * Electronics (electrical contacts, connectors) * Catalytic converters * Fuel cells * Jewelry | High electrical conductivity, good resistance to corrosion and oxidation. |

| Rare Earth Metals (Yttrium, Neodymium, Dysprosium) | Electrolysis, Metal-Organic Framework (MOF) methods | Up to 99.95% (4N5) | * Permanent magnets * Lasers * Solid-state lighting * Catalysts | Unique magnetic properties, high catalytic activity for various chemical reactions. |

高純度金属粉末の製造方法

| 方法 | 説明 | メリット | デメリット | アプリケーション |

|---|---|---|---|---|

| 霧化 | Molten metal is disintegrated into fine droplets using a high-velocity gas or water stream. | * High production rate * Suitable for a wide range of metals and alloys * Produces spherical or near-spherical powders with good flowability * Can achieve high purity levels | * High energy consumption * Requires sophisticated equipment * May introduce internal voids or oxides in the powder particles | * Additive Manufacturing (3D Printing) * Metal Injection Molding (MIM) * Production of high-performance filters and heat exchangers |

| 電解 | An electric current is used to extract metal ions from a metal salt solution and deposit them as a metal powder on a cathode. | * Produces very high purity powders (up to 5N) * Well-suited for reactive metals like copper and precious metals * Offers good control over particle size and morphology | * Relatively slow process compared to atomization * Limited to metals that can be readily dissolved in electrolytes * Can be energy-intensive | * Electronics (electrical contacts, connectors) * Catalytic converters * Fuel cells * High-conductivity copper for electrical applications |

| Hydride-Dehydride (HDH) Process (for Titanium) | Titanium is reacted with hydrogen to form a titanium hydride intermediate, which is then crushed and dehydrided to produce titanium powder. | * Well-suited for producing high-purity titanium powders * Offers good control over powder morphology * Can be used to produce spherical titanium powders | * Complex process with multiple steps * Requires careful control of process parameters to avoid contamination * Limited production capacity compared to atomization | * Biomedical implants * Aircraft components * Sporting goods (golf clubs, bicycles) |

| 化学気相成長法(CVD) | Metal atoms or molecules are deposited from a gaseous phase onto a substrate to form a metal powder. | * Can produce very high purity powders (up to 5N) * Suitable for producing powders with unique compositions or nanostructures * Offers good control over powder morphology | * Slow and expensive process with low production rates * Limited to producing fine powders * Requires specialized equipment and expertise | * Additive Manufacturing of high-performance components * Production of advanced catalysts and filters |

| ソリッドステート・リダクション | Metal oxides are reduced using a reducing agent (e.g., hydrogen) to produce metal powder. | * Relatively simple and inexpensive process * Suitable for a wide range of metals and alloys | * Limited control over powder purity and morphology * May produce powders with irregular shapes and broad size distributions * Not ideal for very high purity applications | * Friction materials (brake pads) * Production of ferrous components for low-cost applications |

高純度金属粉末の用途と利点

コンタミのない金属粉末のユニークな特性は、さまざまな領域で重要なニーズに応えている:

表4:高純度金属粉末の主要用途分野

| 産業 | アプリケーション | 希望プロパティ | メリット |

|---|---|---|---|

| エレクトロニクス | 導体、コンデンサー、回路、マイクロチップ | 高導電性、低抵抗 | 小型化、高速処理 |

| 航空宇宙 | ジェットエンジンと機体部品 | 過酷な条件下での強度 | 軽量で効率的な構造 |

| 医療機器 | インプラント、画像診断薬、放射線遮蔽 | 生体適合性、耐食性 | 身体受容性の向上、正確な視覚化 |

| 光学 | 望遠鏡、顕微鏡、レーザー | 極限の表面精度 | よりシャープな解像度とフォーカス |

| アディティブ・マニュファクチャリング | 3Dプリントされた重要部品 | 信頼できる材料特性 | デザインの自由度、ラピッドプロトタイピング |

最先端技術に対する厳しい品質要求が、コンタミのない高純度金属粉末の必要性を高めている。

高純度金属粉サプライヤー

高純度粉末冶金は極めて専門的な分野であり、高品質の粉末を製造するための専門知識とインフラを持つのは、世界でも数少ない大手メーカーだけである:

表5:高純度金属粉末の主要サプライヤー

| 会社概要 | 対象市場 | 取扱金属 | 粒子サイズ | 純度レベル |

|---|---|---|---|---|

| BASF | 航空宇宙、医療、光学 | ニッケル、コバルト | 15μm~150μm | 99.995%まで |

| サンドビック | 積層造形、自動車 | ニッケル、コバルト、チタン | 10μm~45μm | 最大99.9% |

| アメテック | エレクトロニクス、防衛 | タングステン、モリブデン | 0.5μm~10μm | 最大99.999% |

| ジエン ニッケル | 合金、バッテリー | ニッケル、銅 | 最大100μm | 99.99%まで |

| アトランティック・エクイップメント・エンジニア | 研究開発、大学 | ニッケル、鉄、銅 | 最大325メッシュ | 99.9%+まで |

大手金属粉末メーカーは、ニッチ産業に合わせた超高純度ソリューションを提供している。

アプリケーションのニーズと品質保証プロトコルの厳格さに基づき、サプライヤーを慎重に吟味すること。材料は厳格な清浄度基準を遵守しなければならない。

正しい高純度金属粉末の選択

最適な高純度パウダーの選択には、アプリケーションの要求と材料特性のマッチングが必要です:

表6:高純度金属粉末選択ガイドライン

| パラメータ | 詳細 |

|---|---|

| 希望する材料特性 | 強度、耐食性、導電性、磁性 |

| 動作条件 | 温度、圧力、ストレス |

| ターゲット・コンポーネントの設計 | 形状、精度のニーズ |

| 製造方法の仕様 | 粒子径、粒度分布、流動特性 |

| 義務付けられた純度レベル | 汚染リスクと影響に基づく |

| サプライヤー資格 | 品質認証、試験能力 |

| 予算の制約 | パフォーマンス・ニーズとコストのバランス |

- 新しいアプリケーションを開発する際には、早期にパウダーメーカーと協力する。

- 厳格な試験を通じて、純度レベルや特性の主張を検証する。

- サプライヤーの技術的専門知識を活用し、素材を調整する。

複数の要因を慎重に考慮することで、特定の用途に理想的な高純度粉末を選択することができる。

設置および取り扱い 高純度金属粉

| ステップ | 説明 | 重要性 | 考察 |

|---|---|---|---|

| Facility Preparation | Establish a dedicated workspace for handling high purity metal powders. | Minimizes contamination risk and ensures proper powder flow. | * Designate a cleanroom or controlled environment with filtered air and low humidity. * Install dedicated equipment for powder handling (e.g., gloveboxes, inert gas purging systems). * Implement procedures for cleaning and maintaining the workspace to prevent contamination. |

| Powder Transfer | Employ appropriate techniques to transfer powders from their original containers to processing equipment. | Maintains powder integrity and minimizes waste. | * Minimize exposure to air and moisture during transfer. * Use sealed containers or inert gas transfer systems. * Utilize dedicated transfer tools (e.g., scoops, funnels) made from compatible materials (e.g., stainless steel). |

| ストレージ | Store powders in a controlled environment to maintain their purity and flowability. | Ensures consistent powder performance and minimizes degradation. | * Store powders in their original sealed containers or in designated, air-tight containers. * Maintain a dry, low-humidity environment (ideally with inert gas atmosphere for highly reactive powders). * Label containers clearly with identification information and handling precautions. * Rotate stock to ensure FIFO (First-In-First-Out) principle for powder usage. |

| 個人用保護具(PPE) | Wear appropriate PPE to protect personnel from potential health hazards. | Ensures worker safety when handling potentially hazardous materials. | * Wear gloves, safety glasses, and respirators appropriate for the specific powder being handled. * Lab coats or other protective clothing may be necessary depending on the application. * Follow proper procedures for donning and doffing PPE to minimize contamination risk. |

| Waste Management | Establish procedures for handling and disposing of waste powder to minimize environmental impact. | Promotes a safe and responsible work environment. | * Segregate waste powder from unused powder to prevent contamination. * Utilize designated containers for waste powder disposal. * Dispose of waste powder according to local and federal regulations * Consider recycling options where feasible. |

積層造形用金属粉末の比較

アディティブ・マニュファクチャリングは、超高純度金属粉末を活用した高性能部品の製造に大きな期待を寄せている:

表8:積層造形用金属粉末の比較

| パラメータ | ニッケル粉 | チタンパウダー | アルミニウム粉末 |

|---|---|---|---|

| コスト | より高い | 最高 | 最低 |

| 機械的特性 | 延性、中程度の強度 | 非常に丈夫で軽い | 軽量、低強度 |

| 熱特性 | 1000℃までの耐熱性 | 600℃まで耐える | 400℃まで耐える |

| 耐食性 | 高い | 素晴らしい | 中程度 |

| アプリケーション | 航空宇宙部品、工具 | 航空宇宙構造物、医療用インプラント | 自動車部品、消費者製品 |

| AMプロセスの互換性 | すべての主要プロセスに対応 | DEDとPBFに限る | すべての主要プロセスに対応 |

- ニッケルは性能と能力のベストバランスを提供する。

- チタンは、強度対重量比が重要な場合に優れています。

- アルミニウムは、制約があるにもかかわらず、コスト重視の用途に適している。

材料の選択は、重要な部品要件と生産経済性のバランスに依存する。

高純度金属粉末市場の展望

超高純度パウダーの世界需要は、洗練された技術への採用の高まりによって大きく伸びると予測されている:

表9:高純度金属粉末市場の成長ドライバー

| ファクター | 貢献 | 産業 |

|---|---|---|

| エレクトロニクスの小型化 | より高い導電性のパウダーが必要 | 消費者向けガジェット、航空宇宙システム |

| アディティブ・マニュファクチャリングの拡大 | 複雑な部品加工が可能 | 航空宇宙、医療、自動車 |

| 合金グレードの上昇 | 不純物が10ppm以下の原料金属が必要 | 極限環境用超合金 |

| 研究開発への投資 | より多くの材料とアプリケーションの評価が可能 | 学界、政府研究所 |

- 市場は2030年までに約$5億ドルに達すると予測されている。

- 高純度のコバルト、チタン、ニッケルが成長をリードする。

- アメリカ、ヨーロッパ、中国が生産と消費をリードしている。

厳格な産業界からの一貫した需要が、コンタミのない超高純度金属粉末の市場を支えている。

課題 高純度金属粉

大きな可能性を秘める一方で、これらの素材の取り扱いには固有の課題も存在する:

表10:高純度金属粉末に関連する課題

| 問題 | 説明 | 緩和戦略 |

|---|---|---|

| コスト | インフラと加工に多額の投資が必要 | 導入が進むにつれ、規模の経済が生まれる |

| 汚染 | 望ましい特性の劣化リスク | 厳格な取り扱い手順に従うこと |

| 安全上の危険 | 引火性、爆発性、毒性の懸念 | 封じ込め、PPEに関する注意事項 |

| 廃棄物処理 | 使用済みパウダーを無公害で回収 | 精製と再利用の方法 |

| 規格の欠如 | 純度レベルを示すさまざまな方法 | 試験プロトコルのグローバルな調和 |

技術的、経済的な障壁は存在するが、積極的に解決されつつあり、このような特殊な粉体へのアクセスが拡大している。

よくあるご質問

Q: 金属粉末の「高純度」とはどのレベルですか?

A: 一般的に99.9%以上の純度は、コンタミのない高純度金属粉末を意味します。99.999%(5N)以上の超高純度グレードもあります。

Q: 高純度であるほど粉体コストは高くなりますか?

A: はい、特殊な製造方法が必要なため、コストは従来の金属粉末よりも大幅に高くなります。純度が高くなると、価格は指数関数的に上昇します。

Q: 購入した金属粉末の実際の純度を評価する方法は?

A: ICP-MS化学分析のような方法を用いて、受入原料ロットを厳密に検査し、サプライヤーが主張する純度証明を検証する。

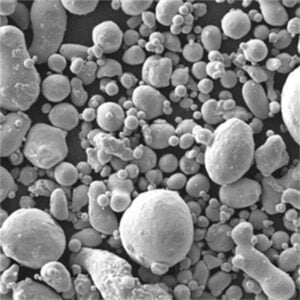

Q: 高純度パウダーにとって、粒子形状/形態は重要ですか?

A: 一般的に、流動性と密度の点から球状粉体が好まれます。不規則な形状は取り扱いや加工が難しくなります。

Q: 高純度金属粉末メーカーはどのように能力を向上させていますか?

A: 化学的粉末合成のような技術に投資することで、コンタミネーションレベルを下げることができる。自動化は一貫性を高めます。