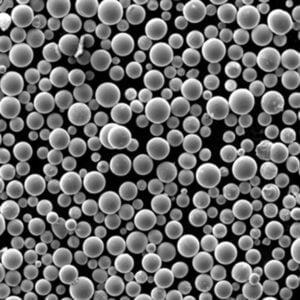

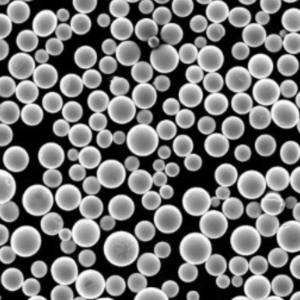

Vue d'ensemble pièce imprimée en 3D en inconel

Les pièces imprimées en 3D en Inconel font référence aux composants fabriqués à partir de poudres de superalliage Inconel en utilisant des méthodes de fabrication additive (AM). Les nuances d'Inconel offrent une résistance exceptionnelle à la chaleur et à la corrosion combinée à une grande solidité, ce qui les rend parfaitement adaptées à l'aérospatiale, à la production d'énergie et à d'autres applications exigeantes.

Principales propriétés des pièces imprimées en 3D en Inconel :

- Haute résistance maintenue à plus de 700°C

- Résiste aux environnements agressifs, notamment à l'oxydation et à la corrosion

- Géométries complexes produites directement à partir de modèles CAO

- Réduction des délais d'exécution et des ratios achat/vol par rapport à l'usinage soustractif

- Choix d'alliages Inconel 625, 718 et autres en fonction des besoins

- Nécessite un pressage isostatique à chaud (HIP) pour éliminer les vides internes.

Poursuivez votre lecture pour en savoir plus sur les alliages d'Inconel les plus courants, les propriétés mécaniques, le post-traitement, les utilisations et la qualification des pièces.

Types d'alliages

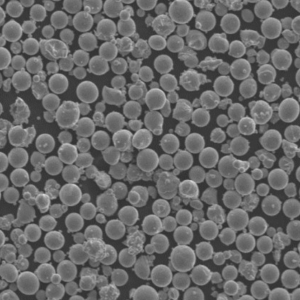

Les grades d'Inconel couramment utilisés dans la fabrication additive sont les suivants :

| Alliage | Teneur en nickel | Caractéristiques principales |

|---|---|---|

| Inconel 625 | 60% min | Résistance exceptionnelle à la corrosion, résistance à l'oxydation jusqu'à 980°C |

| Inconel 718 | 50-55% | Résistance maximale maintenue jusqu'à 700°C, réponse au durcissement par vieillissement |

| Inconel 939 | N/A | Température de service élevée grâce à une excellente stabilité de la structure des grains grossiers |

Tableau 1: Superalliages d'Inconel populaires disponibles pour le traitement par AM

Ces alliages offrent des performances exceptionnelles en cas d'exposition à la chaleur et à la corrosion, meilleures que celles des aciers inoxydables. L'Inconel 718 est aujourd'hui le plus largement adopté, mais de nouvelles nuances permettront d'élargir encore les possibilités.

Propriétés de pièce imprimée en 3D en inconel

Principales propriétés des pièces imprimées en 3D en Inconel :

| Propriété | Description |

|---|---|

| Résistance à haute température | Résistance maintenue jusqu'à 700°C pour les alliages durcis par vieillissement |

| Résistance thermique | Températures de service supérieures à 1000°C possibles |

| Résistance à la corrosion | Excellent pour une variété d'environnements acides et marins |

| Résistance à l'oxydation | Surface protectrice couche d'oxyde de chrome |

| Résistance au fluage | Résistance à la déformation sous charge à des températures élevées |

| Dureté | Jusqu'à Rockwell C 40-45 en cas de durcissement par vieillissement |

Tableau 2 : Aperçu des propriétés mécaniques et physiques des alliages Inconel AM

La combinaison de la solidité, de la résistance à l'environnement et de la stabilité à des températures extrêmes fait de l'Inconel un système de matériaux exceptionnellement polyvalent pour les applications critiques.

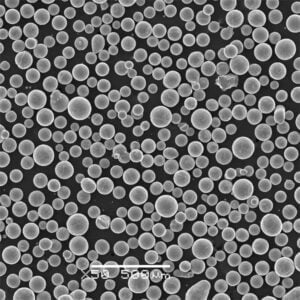

Précision des pièces imprimées

Précision dimensionnelle et tolérances réalisables avec les alliages Inconel AM :

| Paramètres | Capacité |

|---|---|

| Précision dimensionnelle | ±0,3% à ±0,5% tel qu'imprimé |

| Épaisseur minimale de la paroi | 0,020 pouce à 0,040 pouce |

| Tolérances | ±0,005 pouce commun |

| Finition de la surface | Jusqu'à Ra 3,5 μm (140 μin) de finition tel qu'imprimé |

Tableau 3 : Aperçu de la précision d'impression et de la finition de surface pour les pièces AM en Inconel

Le post-traitement, comme l'usinage et la finition, peut encore améliorer la précision et l'état de surface. Les données ci-dessus sont indicatives - discutez des exigences spécifiques avec les fournisseurs candidats pour vos besoins d'application.

Test de pièces imprimées en 3D en inconel

La qualification des composants Inconel AM pour une utilisation finale nécessite des protocoles d'essai standard :

| Test | Objectif | Méthodes d'échantillonnage |

|---|---|---|

| Analyse chimique | Vérifier la chimie et la microstructure de l'alliage | Spectrométrie d'émission optique, analyse d'images |

| Essais de traction | Mesure de la résistance à la traction et de la limite d'élasticité | ASTM E8, ISO 6892 |

| Essai de rupture sous contrainte | Déterminer la résistance à la rupture dans le temps | ASTM E292 |

| Ténacité à la rupture | Comprendre la résistance à la propagation des fissures | ASTM E1820 |

| Essais de corrosion | Évaluer la perte de masse des matériaux dans les environnements | ASTM G31, ASTM G48 |

| Contrôle non destructif | Détecter les défauts de surface/sous-surface | Ressuage, tomodensitométrie |

Tableau 4 : Méthodes d'essai communes pour la qualification des pièces imprimées en Inconel AM

Les données doivent être conformes aux spécifications industrielles applicables telles que AMS, ASME, AWS, etc. en fonction de l'application finale et de l'environnement opérationnel. Discuter des tests de validation nécessaires avec les fournisseurs d'AM.

Applications

Industries utilisant des pièces imprimées en 3D en Inconel pour des environnements exigeants :

| L'industrie | Composants | Avantages |

|---|---|---|

| Aérospatiale | Aubes de turbines, tuyères de fusées | Maintien de la résistance à des températures de fonctionnement élevées |

| Production d'électricité | Échangeurs de chaleur, vannes | Résistance à la corrosion et aux températures élevées |

| Pétrole et gaz | Pièces pour têtes de puits, composants de fracturation | Résiste aux conditions difficiles du fond de puits |

| Automobile | Boîtiers de turbocompresseurs | Traitement de la chaleur et des gaz d'échappement |

| Traitement chimique | Récipients de réaction, conduits | Résistance aux réactions corrosives |

Tableau 5 : Vue d'ensemble de l'utilisation des pièces AM en Inconel dans les différentes industries

Les alliages d'Inconel produisent des composants légers et très performants qui remplacent le matériel fabriqué de manière conventionnelle et qui n'est pas en mesure de répondre aux exigences de l'application.

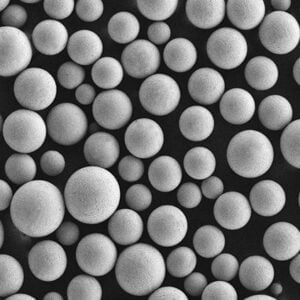

Post-traitement de pièce imprimée en 3D en inconel

Opérations secondaires courantes pour les pièces imprimées par AM en Inconel :

| Processus | Objectif | Méthode |

|---|---|---|

| Pressage isostatique à chaud | Élimination des vides internes et amélioration de la densité | Gaz inerte à haute pression et à haute température |

| Traitement thermique | Ajuster la microstructure et finaliser les propriétés | Recuit de mise en solution, profils de vieillissement spécifiques à l'alliage |

| Usinage | Améliorer la précision dimensionnelle et l'état de surface | Centres de fraisage/tournage CNC |

| Revêtements | Amélioration de la résistance à l'usure, à la corrosion et à la chaleur | Revêtements par pulvérisation thermique, PVD, CVD |

Tableau 6 : Techniques de post-traitement recommandées pour les pièces imprimées par AM en Inconel

Presque toutes les pièces sont soumises à un traitement thermique avant d'être utilisées. Des contrôles supplémentaires sous la surface, tels que le ressuage ou la tomodensitométrie, contribuent également à la certification. Discutez des protocoles adaptés à votre composant avec les fournisseurs d'AM.

Analyse des coûts

| Paramètres | Valeur typique |

|---|---|

| Coût de la poudre d'Inconel | $100-500 par kg |

| Taux d'achat par vol | 1.5 : 1 |

| Délai d'exécution | 4-8 semaines pour les pièces imprimées |

| Utilisation de l'imprimante | 50-75% |

| Allocation de finition | 30% du coût de la pièce imprimée |

Tableau 7 : Facteurs de coût pour la production de pièces en Inconel AM

Une réutilisation importante de la poudre contribue à la rentabilité. Les étapes de finition telles que l'usinage et les revêtements augmentent également les dépenses - prévoir 30% ou plus au-dessus des coûts d'impression en fonction de la complexité.

Avantages et inconvénients

Avantages

- Supporte des températures de fonctionnement beaucoup plus élevées que les alliages d'acier inoxydable ou de titane.

- Les composants conservent une résistance élevée à toutes les températures

- Des géométries de canaux de refroidissement sans précédent pour un meilleur transfert de chaleur

- Les pièces imprimées rivalisent avec les propriétés mécaniques de l'Inconel moulé, voire les dépassent

- Matériel imprimé nettement plus léger que celui fabriqué traditionnellement

- Ratio achat-vol proche de 100% avec très peu de poudre perdue

- Réduction des délais de livraison grâce à des stocks numériques à la demande

Inconvénients

- Coûts des matériaux très élevés, à partir de $100 par kg pour la poudre

- Faible productivité du système - environ 5 kg de poudre utilisés par jour

- Optimisation importante des paramètres pour les nouvelles pièces et les nouveaux alliages

- Essais de qualification étendus exigés pour l'aérospatiale et le nucléaire

- Niveau de compétence élevé requis pour l'utilisation d'équipements AM spécialisés

- Réutilisation de la poudre jusqu'à 10-20 cycles seulement avant rafraîchissement

- La porosité et les contraintes résiduelles nécessitent un usinage HIP et un usinage de finition.

Questions fréquemment posées

Q : Quelles sont les dimensions des pièces en Inconel qui peuvent être imprimées en 3D ?

R : Les systèmes de pointe permettent de construire des volumes allant jusqu'à 1 000 mm de diamètre et 600 mm de hauteur. Les composants plus grands doivent être segmentés en sous-ensembles. Les plates-formes multi-laser permettent d'augmenter encore la taille des pièces.

Q : L'impression de l'Inconel nécessite-t-elle des installations ou des équipements spéciaux ?

R : L'Inconel est généralement imprimé dans des chambres à gaz d'argon inerte plutôt qu'avec des filtres ou des systèmes de vide. Les autres machines d'AM métal standard s'appliquent sans ajouts exotiques. La manipulation de poudres fines nécessite des précautions sans exigences particulières en matière de locaux.

Q : Quel est le délai de livraison pour les commandes de pièces en Inconel AM ?

R : Les délais de livraison typiques sont de l'ordre de 4 à 10 semaines, en fonction de la taille de la pièce, du post-traitement et des essais choisis. Les stocks numériques réduisent les délais, de sorte que les composants imprimés sont expédiés plus rapidement que les pièces moulées en cas de pénurie d'approvisionnement.

Q : Quels sont les secteurs qui offrent les meilleures opportunités commerciales pour l'Inconel AM ?

A : Les secteurs de l'aérospatiale, de l'espace, de la pétrochimie et du nucléaire favorisent l'adoption d'alliages performants comme l'Inconel. Le secteur médical offre également une croissance en concevant des implants certifiés. Les pièces standard en acier inoxydable et en acier à outils étant désormais banalisées, les alliages plus exotiques gagnent en intérêt.

Q : L'AM permet-il de nouvelles applications de l'Inconel qui n'étaient pas possibles auparavant ?

R : L'AM permet de créer des canaux de refroidissement conformes et des structures internes creuses, autrefois impossibles à réaliser, afin d'améliorer le transfert de chaleur dans les espaces restreints. Les pièces sont également utilisées sur les fusées et les satellites où le poids était traditionnellement prohibitif ou l'usinage inaccessible. La poursuite de la R&D permet d'étendre encore les capacités futures.