Imagine esculpir objetos intrincados, capa a capa, con una precisión y un detalle excepcionales. Esta es la realidad de fabricación aditiva (AM)una tecnología revolucionaria que está transformando rápidamente diversos sectores. Pero la magia de la AM no sólo reside en las sofisticadas impresoras, sino también en la metal en polvo que utilizan.

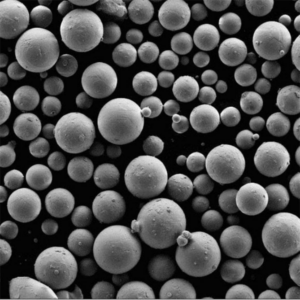

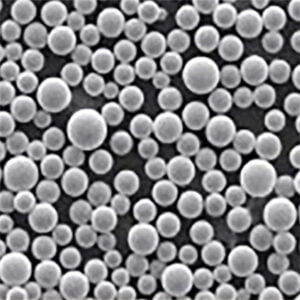

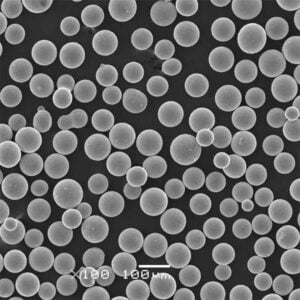

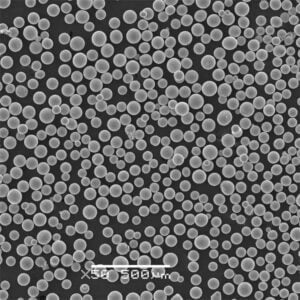

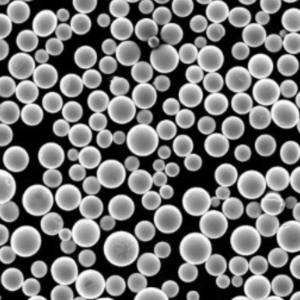

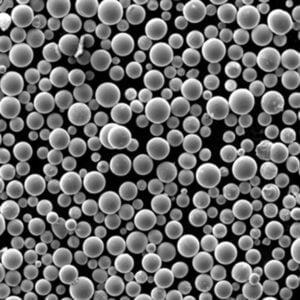

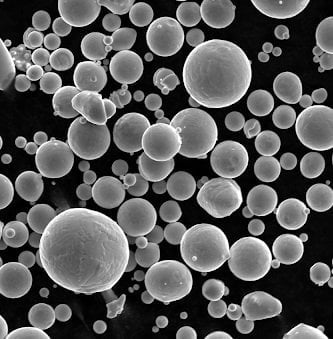

Entre varios polvo metálico métodos de producción, atomización de plasma destaca por su capacidad para crear polvos esféricos de alta calidad con características únicas. Este artículo profundiza en el mundo de los polvos metálicos atomizados por plasma, explorando sus propiedades, aplicaciones y modelos específicos, permitiéndole comprender su potencial y tomar decisiones informadas.

¿Qué es la atomización con plasma?

Imagine un soplete de alta potencia capaz de generar un calor intenso, ¡superior a 30.000 °C! Esta es la esencia del proceso de atomización por plasma. En este método, un arco de plasma funde la materia prima metálica, transformándola en un líquido fundido. Posteriormente, un corriente de gas de alta velocidad descompone el metal fundido en diminutas gotas, que se solidifican rápidamente en partículas metálicas esféricas mientras caen a través de un cámara de refrigeración.

Este proceso ofrece varias ventajas sobre los métodos tradicionales, entre ellas:

- Alta pureza: La alta temperatura y la atmósfera inerte minimizan la contaminación.

- Forma esférica: Esto mejora la fluidez y la densidad de empaquetado, cruciales para los procesos de AM.

- Granulometría fina: Permite crear detalles intrincados en piezas impresas.

- Propiedades a medida: Pueden ajustarse varios parámetros del proceso para conseguir características específicas del polvo.

Características principales del plasma atomizado Polvos metálicos

[Tabla 1: Características principales de los polvos metálicos atomizados por plasma].

| Característica | Descripción |

|---|---|

| Tamaño y distribución de partículas | Normalmente oscila entre 10 y 150 micras, con una distribución controlada crucial para una densidad de empaquetado consistente. |

| Esfericidad | Idealmente cerca de esferas perfectas, lo que afecta a la fluidez y a la eficacia del envasado. |

| Fluidez | Desempeña un papel vital en la manipulación y esparcimiento del polvo en los procesos AM. |

| Densidad aparente | Mide la masa de polvo por unidad de volumen, lo que influye en la manipulación y el almacenamiento del polvo. |

| Densidad del grifo | Representa la densidad después de golpear el polvo, lo que afecta a la eficacia del empaquetado en AM. |

| Composición química | Estrecho control para garantizar la homogeneidad de las propiedades del material en el producto final. |

| Morfología de la superficie | Se refiere a la textura de la superficie y a la presencia de óxidos, que influyen en diversas propiedades. |

| Microestructura | El tamaño y la distribución de los granos influyen en las propiedades mecánicas, como la resistencia y la ductilidad. |

Comprender estas características permite a los fabricantes seleccionar el polvo óptimo para su aplicación específica, lo que en última instancia influye en la calidad y el rendimiento del producto final.

Exploración de las aplicaciones de los polvos metálicos atomizados por plasma

Debido a sus excepcionales propiedades, los polvos metálicos atomizados por plasma encuentran aplicación en diversas industrias, entre ellas:

[Cuadro 2: Aplicaciones de los polvos metálicos atomizados por plasma].

| Industria | Aplicación | Ventajas |

|---|---|---|

| Fabricación aditiva (AM) | Impresión 3D de piezas metálicas complejas | Alta precisión, buen acabado superficial, diversas opciones de material |

| Aeroespacial y defensa | Componentes ligeros, piezas de motores aeronáuticos, toberas de cohetes | Elevada relación resistencia/peso, excelentes propiedades mecánicas |

| Automoción | Piezas de motor, engranajes, componentes ligeros | Mayor rendimiento, ahorro de combustible y flexibilidad de diseño |

| Biomédica | Implants, prosthetics, dental applications | Biocompatible materials, customized designs for individual needs |

| Electrónica | Heat sinks, electronic packaging | High thermal conductivity, precise component fabrication |

| Petróleo y gas | Drilling tools, wear-resistant components | High wear resistance, corrosion resistance |

The diverse applications of plasma-atomized metal powders highlight their versatility and significant contribution to various technological advancements.

Unveiling Specific Polvo metálico Modelos

Metal powders, the building blocks of additive manufacturing (AM), come in a diverse range, each boasting unique properties and catering to specific applications. Delving deeper, let’s explore some specific metal powder models across various materials, highlighting their key characteristics and potential uses:

| Modelo de polvo metálico | Material | Método de producción | Características principales | Potential Applications |

|---|---|---|---|---|

| APEX Ti-6Al-4V | Titanium-6 Aluminum-4 Vanadium | Plasma Atomization (PA) | High strength, good ductility, excellent biocompatibility | Aerospace components, biomedical implants, sports equipment |

| AMCP AlSi10Mg | Aluminum Silicon Magnesium | Atomización de gas (GA) | Ligero, buena resistencia a la corrosión, alta conductividad térmica | Automotive components (e.g., engine blocks, heat sinks), consumer electronics (e.g., housings), food packaging |

| EOS Stainless Steel 316L | Acero inoxidable 316L | PA | High corrosion resistance, biocompatible, good mechanical properties | Instrumentos médicos, equipos de procesamiento químico, joyería, herramientas |

| Höganäs IN625 | Nickel-62.5% Chromium | PA | Excelente resistencia a altas temperaturas y a la oxidación | Superalloy components for turbine blades, heat exchangers, other high-temperature applications |

| Carpenter Cobalt-Chrome (AM) | Cobalto-Cromo | PA | Alta resistencia al desgaste, biocompatible | Materiales de recargue duro resistentes al desgaste, implantes dentales, componentes magnéticos |

| LPW Maraging Steel 1.2709 | Maraging Steel (1.2709 grade) | PA | High strength-to-weight ratio, good toughness | Aerospace components, tooling applications requiring high strength and toughness |

| Soluciones SLM Inconel 625 | Inconel 625 (Nickel-Chromium-Molybdenum alloy) | PA | Excellent high-temperature strength, oxidation resistance, corrosion resistance | Álabes de turbina, intercambiadores de calor, equipos de procesamiento químico |

| Renishaw AM260 | Aluminum Magnesium Scandium | PA | Lightweight, high strength, excellent weldability | Aerospace components, high-performance automotive parts |

| ExOne Copper PA | Cobre | PA | Alta conductividad térmica, buena conductividad eléctrica | Disipadores de calor, componentes eléctricos, aplicaciones de gestión térmica |

| Desktop Metal 17-4 PH Stainless Steel | 17-4 Precipitation Hardening Stainless Steel | PA | High strength, good corrosion resistance, excellent printability | Medical instruments, tooling applications, aerospace components |

Remember, this table represents just a small selection of the vast array of metal powder models available. Each manufacturer offers various grades and compositions within each material category, catering to specific application requirements and user preferences. By understanding the unique properties and potential applications of these models, users can make informed decisions when selecting the right metal powder for their specific AM needs.

It’s crucial to remember that this list is not exhaustive, and new models are constantly being developed. Each model possesses specific properties tailored for various applications. Selecting the appropriate powder requires careful consideration of factors like:

- Intended application: The desired properties of the final product will guide the choice of powder composition and characteristics.

- AM process: Different AM technologies may have specific requirements for powder characteristics, such as particle size and flowability.

- Costo: The cost of the powder can vary depending on the material, processing methods, and desired properties.

Consulting with reputable metal powder suppliers and AM experts is vital for making informed decisions and selecting the optimal powder for your specific needs.

Understanding the Pros and Cons of Plasma-Atomized Polvos metálicos

[Table 4: Pros and Cons of Plasma-Atomized Metal Powders]

| Pros | Contras |

|---|---|

| High purity and consistency | Relatively high cost compared to some traditional methods |

| Excelente fluidez y densidad de empaquetamiento | Requires specialized equipment for handling and storage |

| Wide range of available materials | May require post-processing steps for specific applications |

| Tailorable properties for specific needs | Environmental considerations due to high energy consumption during production |

While plasma atomization offers numerous advantages, it’s essential to be aware of the potential drawbacks associated with this process. Carefully weighing the pros and cons allows you to make informed decisions about the suitability of this technology for your specific application.

PREGUNTAS FRECUENTES

[Table 5: Frequently Asked Questions about Plasma-Atomized Metal Powders]

| Pregunta | Respuesta |

|---|---|

| What are the benefits of using plasma-atomized polvos metálicos in additive manufacturing? | Plasma-atomized powders offer high purity, consistent morphology, and good flowability, leading to improved quality and printability in AM processes. |

| How does the size and distribution of the powder particles impact the final product? | Particle size and distribution significantly affect packing density, surface finish, and mechanical properties of the printed object. |

| Can plasma-atomized metal powders be recycled? | Yes, certain types of plasma-atomized metal powders can be recycled, contributing to sustainability and cost reduction. |

| What are some emerging trends in plasma atomization technology? | Research is ongoing to develop new techniques for producing even finer powders, exploring alternative feedstock materials, and minimizing the environmental impact of the process. |

By understanding the characteristics, applications, and considerations surrounding plasma-atomized metal powders, you can leverage this technology to unlock its full potential and contribute to advancements in various sectors. As the field of AM continues to evolve, plasma atomization is poised to play a critical role in shaping the future of metal manufacturing.