Polvo de Inconel se refiere a una familia de superaleaciones a base de níquel-cromo con excelentes propiedades de resistencia a altas temperaturas, resistencia a la corrosión y resistencia a la oxidación. Esta guía ofrece una descripción detallada del polvo de inconel, incluidos tipos, características, aplicaciones, especificaciones, proveedores, procedimientos de instalación, funcionamiento y mantenimiento, criterios de selección, ventajas e inconvenientes, y preguntas frecuentes.

Visión general del polvo Inconel

Inconel es una marca registrada que hace referencia a una variedad de superaleaciones a base de níquel endurecidas por precipitación que contienen níquel, cromo y otros elementos de aleación como hierro, niobio, aluminio, titanio, etc.

Propiedades clave del polvo de inconel:

- Resistencia a altas temperaturas y a la fluencia

- Excelente resistencia a la corrosión

- Buena resistencia a la oxidación y a la carburación

- Alta resistencia a la fatiga y tenacidad

- Resistente a compuestos de cloro y flúor

- No magnético

El polvo de inconel se utiliza ampliamente en aplicaciones que requieren resistencia al calor, como turbinas de gas, motores de cohetes, reactores nucleares y equipos de procesamiento químico. Las aleaciones de inconel más comunes son Inconel 600, Inconel 625, Inconel 718, Inconel X-750, etc.

Tipos de polvo Inconel

Existen diversas variedades de polvo de inconel diseñadas para aplicaciones y requisitos específicos:

| Tipos | Composición | Características |

|---|---|---|

| Inconel 600 | 72% Ni, 16% Cr | Excelente resistencia a la corrosión |

| Inconel 625 | 60% Ni, 20-23% Cr, 8-10% Fe | Resistencia a la oxidación y a la corrosión hasta 980°C |

| Inconel 718 | 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb | Endurecible por envejecimiento, alta resistencia a la tracción y a la rotura por fluencia |

| Inconel X-750 | 72% Ni, 15% Cr, 7% Fe | Aleación de endurecimiento por precipitación, resistencia a la oxidación |

| Inconel MA 6000 | 65% Ni, 10% Cr, 5% Al | Resistencia a la oxidación, utilizado en moldes de vidrio |

| Inconel MA 754 | 79% Ni, 14,5% Cr, 2,5% Ti, 1,5% Al | Alta resistencia a la fluencia hasta 1150°C |

| Inconel MA 6000E | 63% Ni, 8% Cr, 4% Al, 0,5% Y2O3 | Mayor resistencia a la oxidación |

El polvo de inconel específico se selecciona en función de las propiedades requeridas, la temperatura máxima de funcionamiento, las necesidades de resistencia a la corrosión, etc.

Aplicaciones y usos del polvo de Inconel

El polvo de Inconel es adecuado para una amplia gama de aplicaciones:

| Industria | Aplicaciones |

|---|---|

| Aeroespacial | Motores de turbina de gas, motores de cohetes, sistemas de escape |

| Petróleo y gas | Equipos de perforación, plataformas marinas, válvulas y tuberías |

| Generación de energía | Turbinas de gas, reactores nucleares, intercambiadores de calor |

| Tratamiento químico | Reactores, calentadores, craqueadores, recipientes, tuberías |

| Automoción | Válvulas, piezas de escape y turbocompresores |

| Control de la contaminación | Depuradoras, chimeneas, incineradoras |

| Industria del vidrio | Moldes de vidrio, agitadores, émbolos |

Algunas ventajas clave de su uso:

- Resistencia a altas temperaturas para una mayor eficacia

- Resistencia a la corrosión para una larga vida útil

- Resistencia a la oxidación en entornos extremos

- Estabilidad dimensional a temperaturas elevadas

- Alta resistencia a la fatiga para aplicaciones dinámicas

Especificaciones del polvo de Inconel

El polvo de Inconel está disponible con diversas características:

| Especificaciones | Detalles |

|---|---|

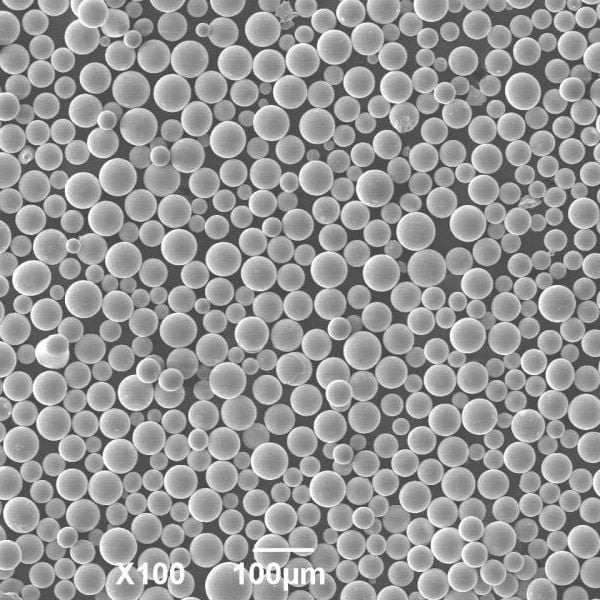

| Tamaño de las partículas | 10 - 150 micras |

| Forma de las partículas | Esférica, irregular |

| Método de producción | Atomización de gas, atomización de agua |

| Densidad aparente | 2 - 5 g/cc |

| Densidad del grifo | Hasta 60% de densidad teórica |

| Caudal | 5 - 25 s/50g |

| Pureza | calidades ASTM (B,C,D), aleaciones a medida |

| Composición | Níquel + cromo + elementos de aleación |

Se puede personalizar en términos de:

- Composición de la aleación y microestructura según los requisitos

- Distribución granulométrica adecuada al método de aplicación

- Forma y características del flujo

- Densidad y porosidad requeridas

- Certificación conforme a las normas de aplicación

Proveedores y precios de Inconel en polvo

Algunos de los principales proveedores mundiales de polvo de inconel son:

| Empresa | Ubicación | Precios |

|---|---|---|

| Sandvik | Suecia | $50 - $120 por kg |

| Praxair | EE.UU. | $55 - $140 por kg |

| TLS Técnica | Alemania | $60 - $150 por kg |

| Japan New Metals Co | Japón | $70 - $180 por kg |

| Nanoshel | EE.UU. | $45 - $100 por kg |

Los precios dependen de:

- Grado de aleación y pureza

- Gama y distribución del tamaño de las partículas

- Volumen del pedido

- Tratamiento adicional o caracterización

Personalización disponible a un precio superior. Se pueden negociar descuentos en pedidos al por mayor.

Instalación del sistema de polvo Inconel

Consideraciones clave para la instalación de sistemas de manipulación de polvo de inconel:

| Parámetro | Directrices |

|---|---|

| Almacenamiento | Entorno de gas inerte, control de temperatura |

| Manejo de | Minimizar la exposición al aire, equipo de seguridad |

| Líneas de transferencia | A prueba de fugas, minimiza las zonas muertas |

| Conexión a tierra | Evitar la acumulación de cargas estáticas |

| Sistemas de seguridad | Gas inerte, detección de incendios, ventilación de explosiones |

| Diseño | Encerrar secciones críticas, facilidad de mantenimiento |

| Materiales | Compatible con polvo de inconel, minimiza las reacciones |

Factores críticos:

- Evitar que el contenido de oxígeno supere los límites de explosividad

- Conexión a tierra adecuada para evitar chispas

- Disposiciones de transferencia y medición a prueba de fugas

- Sistemas de ventilación y control de la seguridad

- Accesibilidad para inspección y mantenimiento

Funcionamiento y mantenimiento de equipos de polvo de Inconel

| Actividad | Directrices |

|---|---|

| Relleno | Purga controlada de gas inerte, verificación de las juntas tras el llenado |

| Operación | Seguir los procedimientos normalizados de trabajo, controlar parámetros como la presión y la temperatura |

| Inspección | Comprobación de atascos, fugas, desgaste y calidad del polvo |

| Mantenimiento | Sustitución de piezas desgastadas, juntas, pruebas de estanqueidad, calibrado |

| Seguridad | Garantizar el suministro continuo de gas inerte, conexión a tierra, EPI |

| Limpieza | Aspiración cuidadosa para recoger el polvo derramado |

Protocolos clave de funcionamiento:

- Mantener los niveles de oxígeno por debajo de 5%

- Evitan la acumulación de depósitos de polvo

- Control de caudales, densidad y caídas de presión

- Inspeccione con frecuencia si hay líneas obstruidas o fugas

- Verificar la puesta a tierra continua y el sistema de gas inerte

- Garantizar la eliminación y reutilización seguras del polvo

Elección de un proveedor de polvo de Inconel

Factores a tener en cuenta al seleccionar un proveedor de polvo de inconel:

| Criterios | Consideraciones |

|---|---|

| Calidad del polvo | Composición, tamaño de las partículas, microestructura |

| Conocimientos técnicos | Conocimientos sobre aleaciones, capacidad de personalización |

| Proceso de fabricación | Preferiblemente atomización con gas |

| Certificaciones | ISO, normas industriales como AMS |

| Capacidades de I+D | Experiencia en el desarrollo de aleaciones personalizadas |

| Entrega | Registro de entregas puntuales |

| Precios | Precios competitivos, descuentos |

| Atención al cliente | Asistencia técnica, capacidad de respuesta |

Pasos clave:

- Revisar los informes de composición de las aleaciones procedentes de pruebas independientes

- Validar el proceso de fabricación y las certificaciones de calidad

- Evaluar la capacidad de personalizar las aleaciones y las características de las partículas

- Evaluar la competencia técnica y el nivel de servicio al cliente

- Auditar el sistema de gestión de la calidad del proveedor

- Ensayos de evaluación de muestras antes de la adquisición de grandes volúmenes

Ventajas e inconvenientes del polvo de Inconel

| Pros | Contras |

|---|---|

| Excelentes propiedades a altas temperaturas | Caro en comparación con el acero |

| Resistencia a la corrosión en una amplia gama de medios | Menor conductividad térmica que las aleaciones de cobre |

| Alta resistencia a la fatiga | Reactivo con el oxígeno a altas temperaturas |

| Buena resistencia a la oxidación hasta 1000°C | Sensible a la fragilización por azufre |

| Alta resistencia a la rotura por fluencia | Difícil de mecanizar y fabricar |

| Propiedad no magnética | Proveedores y disponibilidad limitados |

Ideal para aplicaciones críticas que necesitan resistencia a la temperatura a pesar de su mayor coste. Las limitaciones de conductividad térmica, maquinabilidad, disponibilidad y coste restringen un uso más generalizado.

Preguntas frecuentes

P: ¿Cuáles son los principales elementos de aleación del polvo de inconel?

R: Los principales elementos de aleación son el cromo, el hierro, el niobio, el titanio, el aluminio y el molibdeno añadidos al níquel. Estos elementos mejoran la resistencia a altas temperaturas, la resistencia a la corrosión y el endurecimiento por envejecimiento.

P: ¿Qué rango de tamaño de partícula se utiliza habitualmente para el polvo de inconel en AM?

R: Para la fabricación aditiva se suele utilizar polvo de inconel con un tamaño de partícula de entre 15 y 45 micras. Un polvo más fino, inferior a 100 micras, mejora la sinterización y el rendimiento.

P: ¿Qué precauciones de seguridad son importantes al manipular polvo de inconel?

R: Evite el contacto con el aire utilizando un recubrimiento de gas inerte, conecte a tierra todos los equipos adecuadamente, emplee sistemas de detección de chispas y extinción de incendios, utilice EPI y siga los protocolos para evitar riesgos de explosión.

P: ¿Cuáles son las aplicaciones típicas del polvo de Inconel 718?

R: El Inconel 718 se utiliza ampliamente en motores aeronáuticos, cohetes, reactores nucleares, bombas y depósitos criogénicos debido a su alta resistencia a temperaturas elevadas y a su buena resistencia a la corrosión.

P: ¿Cuáles son los distintos métodos de producción del polvo de inconel?

R: Los métodos de producción habituales incluyen la atomización con gas, la atomización con agua, la fusión por inducción al vacío seguida de atomización con gas y el proceso de electrodo giratorio. Cada método produce polvo con características diferentes.

P: ¿Cómo se utiliza el polvo de inconel en el moldeo por inyección de metales?

R: Los polvos a base de Inconel y cobalto se utilizan para fabricar componentes complejos en forma de red con pequeñas características mediante moldeo por inyección de polvos seguido de etapas de desbobinado y sinterización.

P: ¿Cuál es el precio habitual del polvo de Inconel 718 para fabricación aditiva?

R: Para la fabricación aditiva, el polvo esférico de Inconel 718 de 15 a 45 micras cuesta entre $100 y $220 por kg en función de la cantidad y los requisitos de calidad.

P: ¿Cuáles son algunas alternativas a las aleaciones inconel en aplicaciones de alta temperatura?

R: Algunas alternativas son los aceros inoxidables como el 310 y el 330, las aleaciones con base de cobalto, las aleaciones de titanio y las aleaciones de hierro-níquel. Sin embargo, el inconel sigue siendo superior en términos de capacidad de temperatura.

P: ¿Cuáles son algunos de los últimos avances en aleaciones inconel en polvo?

R: Entre las nuevas aleaciones en polvo de inconel se incluyen IN792, IN597, IN617 e IN713 con una resistencia a altas temperaturas, baja densidad, oxidación y fluencia mejoradas para aplicaciones exigentes.

P: ¿Cuál es la ventaja de utilizar polvo de inconel para la fabricación aditiva?

R: El polvo de Inconel permite imprimir componentes complejos y más ligeros con propiedades superiores a altas temperaturas en comparación con las aleaciones fundidas para aplicaciones aeroespaciales y de toberas de cohetes.

Conclusión

Los polvos de superaleación a base de níquel inconel ofrecen un rendimiento excepcional a altas temperaturas, resistencia a la corrosión en diversos medios y útiles propiedades no magnéticas. Esta guía resume la composición, los métodos de fabricación, las especificaciones, los precios, las ventajas y las aplicaciones de las distintas variedades de polvo de inconel para ayudar a los ingenieros y equipos técnicos a adquirir y utilizar este avanzado material. Con el desarrollo continuo de nuevas aleaciones y métodos de producción de polvo más económicos, los polvos de inconel encontrarán cada vez más aplicaciones en sistemas críticos como motores aeroespaciales, reactores nucleares y plantas químicas.