Visión general

La fabricación aditiva (AM), también conocida como impresión 3D, utiliza polvos metálicos para construir componentes capa por capa a partir de modelos digitales. El polvo actúa como materia prima y se funde, sinteriza o une de forma selectiva mediante fuentes de calor de precisión guiadas por las geometrías CAD.

Entre los procesos de AM más populares para metales se encuentran el chorro de aglutinante, la deposición de energía dirigida, la fusión de lecho de polvo y la laminación de láminas. Cada técnica requiere un polvo con unas características específicas para lograr una densidad, un acabado superficial, una precisión dimensional y unas propiedades mecánicas óptimos en las piezas impresas.

Esta guía proporciona una visión en profundidad del polvo metálico para AM, incluyendo opciones de aleación, métodos de producción, propiedades clave del polvo, aplicaciones, especificaciones, proveedores y consideraciones de compra a la hora de abastecerse de material. Las útiles tablas comparativas resumen los datos técnicos para facilitar la selección y cualificación del polvo.

El abastecimiento de polvo AM optimizado permite a los fabricantes mejorar la calidad de impresión, reducir los defectos y aprovechar al máximo las ventajas de la impresión 3D, como la libertad de diseño, la iteración más rápida y la consolidación de piezas. La conexión con proveedores expertos simplifica la cualificación de las materias primas.

Opciones de aleación para polvo AM

Existe una amplia gama de metales y aleaciones disponibles como materia prima en polvo optimizada para los procesos de impresión 3D:

Sistemas de aleación comunes para Fabricación aditiva en polvo

- Aceros inoxidables

- Aceros para herramientas

- Titanio y aleaciones de titanio

- Aleaciones de aluminio

- Superaleaciones de níquel

- Aleaciones de cobalto-cromo

- Metales preciosos como oro, plata.

- Aleaciones exóticas como cobre, tantalio, wolframio

Se pueden obtener aleaciones estándar y personalizadas para satisfacer necesidades específicas en cuanto a resistencia a la corrosión, resistencia, dureza, conductividad u otras propiedades.

Métodos de producción de polvo metálico para AM

La fabricación aditiva utiliza polvo metálico producido mediante:

Métodos típicos de fabricación de polvo metálico para AM

- Atomización de gas

- Atomización del agua

- Atomización por plasma

- Electrólisis

- Proceso del hierro carbonilado

- Aleación mecánica

- Hidruración/deshidruración de metales

- Esferoidización del plasma

- Granulación

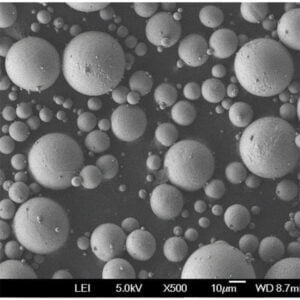

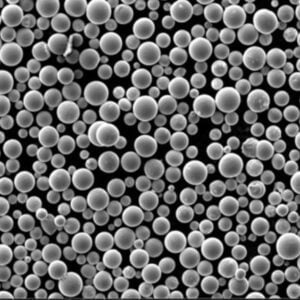

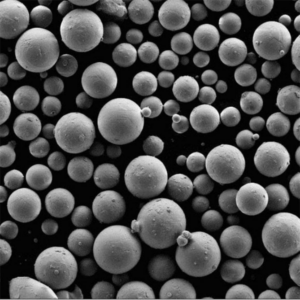

Los polvos atomizados esféricos proporcionan el flujo óptimo y el empaquetamiento denso necesarios para la mayoría de los procesos de AM. Algunas técnicas permiten partículas de aleación a nanoescala o personalizadas.

Características principales del polvo metálico AM

Las características críticas del polvo para la AM incluyen:

Metal Fabricación aditiva en polvo Propiedades

| Característica | Valores típicos | Importancia |

|---|---|---|

| Distribución granulométrica | 10 a 45 micras | Afecta a la densificación y al acabado superficial |

| Forma de las partículas | Esférica | Mejora el flujo y el empaquetado del polvo |

| Densidad aparente | 2 a 4 g/cc | Influencia de la densidad del lecho de polvo |

| Densidad del grifo | 3 a 6 g/cc | Indica la compresibilidad |

| Caudal Hall | 25-50 s/50g | Garantiza una distribución uniforme del polvo |

| Pérdida en el encendido | 0.1-0.5% | El bajo contenido de humedad mejora la impresión |

| Contenido de oxígeno | <0,1% | Minimiza los defectos de los óxidos |

Controlar con precisión características como el tamaño, la forma y la composición química de las partículas es fundamental para conseguir piezas de AM totalmente densas con las propiedades deseadas.

Aplicaciones del polvo metálico AM

La fabricación aditiva permite geometrías complejas imposibles con las técnicas convencionales:

Aplicaciones de la fabricación aditiva de metales

| Industria | Utiliza | Beneficios |

|---|---|---|

| Aeroespacial | Palas de turbina, estructuras | Libertad de diseño, reducción de peso |

| Médico | Implantes, prótesis, instrumental | Formas personalizadas |

| Automoción | Aligeramiento de prototipos y herramientas | Iteración rápida |

| Defensa | Piezas de drones, estructuras de protección | Prototipos rápidos y tiradas cortas |

| Energía | Intercambiadores de calor, colectores | Consolidación de piezas y optimización de la topología |

| Electrónica | Blindaje, dispositivos de refrigeración, EMI | Estructuras cerradas complejas |

El aligeramiento, la consolidación de piezas y las aleaciones de alto rendimiento para entornos extremos ofrecen ventajas clave sobre los métodos de fabricación tradicionales.

Especificaciones del polvo metálico AM

Las especificaciones internacionales ayudan a normalizar las características del polvo AM:

Normas sobre polvo metálico para la fabricación aditiva

| Estándar | Alcance | Parámetros | Métodos de ensayo |

|---|---|---|---|

| ASTM F3049 | Guía para la caracterización de metales AM | Muestreo, análisis del tamaño, química, defectos | Microscopía, difracción, SEM-EDS |

| ASTM F3001-14 | Aleaciones de titanio para AM | Tamaño de las partículas, química, flujo | Sieving, SEM-EDS |

| ASTM F3301 | Nickel alloys for AM | Particle shape and size analysis | Microscopy, image analysis |

| ASTM F3056 | Stainless steel for AM | Chemistry, powder properties | ICP-OES, pycnometry |

| ISO/ASTM 52921 | Standard terminology for AM powders | Definitions and powder characteristics | Varios |

Compliance with published specifications ensures repeatable, high quality powder feedstock for critical applications.

Global Suppliers of AM Metal Powder

Leading international suppliers of AM-optimized metal powders include:

Metal Powder Manufacturers for Additive Manufacturing

| Proveedor | Materiales | Typical Particle Size |

|---|---|---|

| Sandvik | Stainless, tool steel, nickel alloys | 15-45 micras |

| Praxair | Titanio, superaleaciones | 10-45 micras |

| AP&C | Aleaciones de titanio, níquel y cobalto | 5-25 micras |

| Aditivo para carpinteros | Cobalt chrome, stainless, copper | 15-45 micras |

| Tecnología LPW | Aluminum alloys, titanium | 10-100 micras |

| EOS | Tool steel, cobalt chrome, stainless | 20-50 microns |

Many focus on fine spherical powders specifically engineered for common AM methods like binder jetting, powder bed fusion, and directed energy deposition.

Purchasing Considerations for AM Metal Powder

Key aspects to discuss with suppliers:

- Desired alloy composition and properties

- Target particle size distribution and shape

- Envelope density and hall flowability

- Allowable impurity levels like oxygen and moisture

- Required testing data and powder characterization

- Available quantity range and lead times

- Special handling precautions for pyrophoric alloys

- Quality systems and powder origin traceability

- Technical expertise in AM powder requirements

- Logistics and delivery mechanisms

Work closely with suppliers experienced in AM-specific powders to ensure ideal material selection for your process and components.

Pros and Cons of AM Metal Powder

Benefits vs Limitations of Metal Powder for Additive Manufacturing

| Ventajas | Desventajas |

|---|---|

| Allows complex, customized geometries | Higher cost than conventional materials |

| Shortens development time dramatically | Powder handling precautions required |

| Simplifies assemblies and lightweights | Post-processing often needed on as-printed parts |

| Achieves properties nearing wrought materials | Size and build volume constraints |

| Eliminates expensive tooling | Thermal stresses can cause cracking and distortion |

| Enables parts consolidation and topology optimization | Lower production volumes than traditional methods |

| Improves buy-to-fly ratio greatly | Requires rigorous powder characterization and parameter development |

When used appropriately, metal AM provides game-changing benefits but requires expertise to implement successfully.

Preguntas frecuentes

How small can particle size be for metal additive manufacturing?

Specialized atomization techniques can produce powder down to 1-10 microns, however most metals printers work best with minimum size around 15-20 microns for good flow and packing.

What causes poor surface finish in printed metal parts?

Surface roughness arises from partially melted powder adhered to surfaces, spatter, staircase stepping, and suboptimal melt pool characteristics. Using finer powders and dialing in ideal processing parameters smoothens finish.

Do all metal 3D printing methods work with the same powders?

While there is overlap, binder jetting generally uses a broader powder size distribution than powder bed fusion. Some processes are limited to certain alloys based on melting points or reactivity.

How are mixed or bimetallic powders made?

Prealloyed powders ensure uniform properties but for composites, physical powder blending or specialized atomization techniques provide custom blended elemental powder mixes.

How long does it take to change powder material in a metal printer?

A full purge and changeover between significantly different alloys requires 6-12 hours typically. Quick changes between similar materials can be under an hour.

Conclusión

Optimized metal powders enable additive manufacturing processes to construct complex, robust metal components with superior properties. Matching alloy chemistry and powder characteristics to the printing method and component performance requirements is critical to high quality results. By partnering with experienced powder suppliers, end users leverage expertise in both powder production and 3D printing processes to develop parts faster and more reliably. Continued advances in metal powders help drive increased adoption of additive techniques across critical industries.